تست غیرمخرب یا NDT (Non-Destructive Testing) مجموعه ای از روش ها و ابزارهاست که امکان بررسی کیفیت و یکپارچگی قطعات صنعتی را بدون تخریب یا تغییر در آن ها فراهم می سازد. یکی از مهم ترین و پرکاربردترین روش های NDT، روش التراسونیک یا Ultrasonic Testing (UT) است. در این روش از امواج فراصوت برای شناسایی ناپیوستگی ها، ترک ها، حفره ها و عیوب داخلی در مواد مختلف استفاده می شود.

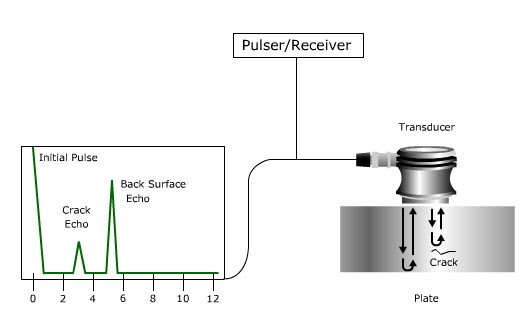

عیب یاب التراسونیک دستگاهی است که این فرآیند را امکان پذیر می کند. این دستگاه با ارسال و دریافت امواج صوتی با فرکانس بالا، اطلاعات دقیقی از وضعیت داخلی ماده به دست می دهد. هنگامی که موج فراصوت با یک ناپیوستگی یا عیب برخورد می کند، بازتاب آن ثبت شده و روی نمایشگر دستگاه به صورت سیگنال یا تصویر نمایان می شود.

این فناوری برای فلزات، پلاستیک ها، سرامیک ها و حتی برخی مواد کامپوزیتی قابل استفاده است. دقت بالای عیب یاب التراسونیک و قابلیت آن در شناسایی عیوب ریز و پنهان، موجب شده تا در صنایع حساس مانند هوافضا، نفت و گاز، انرژی، پتروشیمی و خودروسازی نقش کلیدی ایفا کند.

دستگاه عیب یاب آلتراسونیک (Ultrasonic Flaw Detector) یکی از پیشرفته ترین ابزارها در حوزه تست های غیرمخرب (NDT) به شمار می رود که نقش بسیار مهمی در کنترل کیفیت و افزایش ایمنی قطعات دارد. این دستگاه با استفاده از امواج فراصوتی، امکان شناسایی، بررسی و اندازه گیری دقیق عیوب داخلی مواد، جوش ها و قطعات فلزی یا غیرفلزی را فراهم می کند. به همین دلیل، در صنایع مختلف مانند نفت و گاز، پتروشیمی، خودروسازی، ریلی و سازه های فلزی کاربرد گسترده ای دارد.

اگر قصد خرید دستگاه عیب یاب آلتراسونیک را دارید، توجه به چند نکته کلیدی می تواند به شما کمک کند تا بهترین انتخاب را داشته باشید. از جمله این موارد می توان به قابلیت های نرم افزاری دستگاه مانند A-Scan، B-Scan، C-Scan، TOFD و Phased Array اشاره کرد که هر کدام کارایی خاصی در تحلیل و تفسیر نتایج تست دارند. همچنین کیفیت ساخت و دقت اندازه گیری دستگاه، برخورداری از گارانتی معتبر و خدمات پس از فروش، نوع و کیفیت پروب ها و سایر لوازم جانبی، از عوامل مهمی هستند که باید هنگام خرید مدنظر قرار گیرند.

از سوی دیگر، بودجه و قیمت دستگاه نیز از معیارهای اساسی در فرآیند خرید محسوب می شود. مقایسه برندها و مدل های مختلف می تواند به شما کمک کند تا دستگاهی متناسب با نیازهای کاری و توان مالی خود انتخاب کنید. در نهایت، خرید یک دستگاه عیب یاب آلتراسونیک باکیفیت نه تنها دقت تست های غیرمخرب را افزایش می دهد بلکه باعث صرفه جویی در هزینه های تعمیر و نگهداری در بلندمدت نیز خواهد شد.

دستگاه عیب یاب آلتراسونیک به دلیل قابلیت های منحصر به فرد خود، به یکی از پرکاربردترین ابزارها در تست های غیرمخرب تبدیل شده است. این دستگاه نه تنها امکان شناسایی سریع و دقیق عیوب داخلی قطعات را فراهم می کند، بلکه نسبت به بسیاری از روش های دیگر NDT از مزایا و برتری های بیشتری برخوردار است. برای درک بهتر اهمیت این فناوری، در ادامه مهم ترین ویژگی ها و مزایای دستگاه عیب یاب آلتراسونیک را بررسی می کنیم.

یکی از برجسته ترین مزایای دستگاه عیب یاب آلتراسونیک، دقت و حساسیت فوق العاده آن در شناسایی انواع عیوب داخلی است. این دستگاه قادر است کوچک ترین ترک ها، حفره ها و ناپیوستگی ها را که حتی با روش های پیشرفته ای مانند رادیوگرافی صنعتی یا بازرسی چشمی قابل تشخیص نیستند، آشکار کند. چنین دقتی اهمیت ویژه ای در صنایع حساس مانند هوافضا، نفت و گاز، پتروشیمی و نیروگاه ها دارد، جایی که حتی یک نقص ریز می تواند منجر به خسارات مالی و ایمنی جدی شود. به همین دلیل، استفاده از عیب یاب آلتراسونیک به استاندارد طلایی بازرسی قطعات حیاتی تبدیل شده است.

یکی دیگر از مزایای برجسته این روش، سرعت بالای بازرسی است. دستگاه عیب یاب آلتراسونیک به اپراتورها این امکان را می دهد که در مدت زمان کوتاهی، تعداد زیادی قطعه یا سازه بزرگ را بررسی کنند و نتایج را به صورت لحظه ای روی صفحه نمایش مشاهده کنند. این سرعت باعث می شود پروژه های صنعتی بزرگ که نیازمند بازرسی هزاران قطعه هستند، بدون توقف طولانی تولید انجام شوند. به علاوه، سرعت بالا هزینه های عملیاتی را کاهش داده و نیاز به تعطیلی خطوط تولید برای بازرسی ها را به حداقل می رساند.

یکی از دلایل اصلی محبوبیت عیب یاب آلتراسونیک، غیرمخرب بودن آن است. در این روش، هیچ آسیبی به قطعه یا سازه وارد نمی شود و قطعه پس از بازرسی می تواند دوباره مورد استفاده قرار گیرد. این ویژگی به ویژه در صنایعی که قطعات با ارزش بالا یا حساسیت زیادی دارند، حیاتی است. به عنوان مثال، لوله های انتقال نفت، توربین های نیروگاهی و سازه های هوافضایی بدون هیچ خطری مورد تست قرار می گیرند و پس از تأیید سلامت، دوباره وارد چرخه بهره برداری می شوند.

امواج فراصوتی مورد استفاده در دستگاه های UT دارای توانایی نفوذ به عمق بالای مواد هستند. این ویژگی به اپراتورها اجازه می دهد که عیوب داخلی قطعات ضخیم یا سازه های عظیم را که با روش های سطحی یا بصری قابل شناسایی نیستند، شناسایی کنند. به همین دلیل، عیب یاب آلتراسونیک به عنوان ابزار اصلی در بررسی سازه های فولادی ضخیم، مخازن تحت فشار، دیواره های لوله های بزرگ و قطعات صنعتی حجیم شناخته می شود.

عیب یاب آلتراسونیک تنها محدود به فلزات نیست و توانایی کار روی طیف وسیعی از مواد را دارد. این دستگاه می تواند عیوب موجود در پلاستیک ها، سرامیک ها، کامپوزیت ها و حتی بتن را شناسایی کند. این ویژگی باعث شده UT در صنایع متنوعی کاربرد داشته باشد، از جمله ساخت و ساز، خودروسازی، دریانوردی، صنایع هوافضا و پزشکی، و نقش حیاتی در کنترل کیفیت و ایمنی محصولات ایفا کند.

نسل جدید دستگاه های عیب یاب آلتراسونیک مجهز به نرم افزارهای هوشمند هستند که امکان ذخیره داده ها، تهیه گزارش های دقیق و انتقال نتایج به کامپیوتر یا شبکه را فراهم می کنند. این قابلیت به تیم های کنترل کیفیت و مهندسان امکان می دهد نتایج بازرسی ها را برای تحلیل های بعدی نگهداری کنند و روند بازرسی به صورت شفاف، قابل پیگیری و مستند باقی بماند. با این ویژگی، تصمیم گیری های مهندسی و مدیریتی آسان تر و دقیق تر می شود و روند بازرسی ها استاندارد و قابل اعتماد خواهد بود.

یکی از بزرگ ترین مزایای UT نسبت به روش هایی مانند رادیوگرافی صنعتی، ایمنی بالای آن است. در حالی که رادیوگرافی به استفاده از اشعه های خطرناک نیاز دارد و می تواند برای اپراتورها و محیط اطراف خطرناک باشد، عیب یاب آلتراسونیک از امواج صوتی بی خطر استفاده می کند. این ویژگی به اپراتورها اجازه می دهد بدون نیاز به اقدامات حفاظتی پیچیده، با اطمینان کامل از دستگاه استفاده کنند. به همین دلیل، UT یکی از روش های ترجیحی در بازرسی های صنعتی حساس و محیط های پرخطر است.

عیب یاب های آلتراسونیک مدرن، مجهز به ابزارهای تحلیلی و نمودارهای متنوعی هستند که دقت و کارایی بازرسی را افزایش می دهند. به عنوان مثال، نمودار A-Scan امکان نمایش سیگنال های برگشتی و تشخیص محل دقیق عیوب را فراهم می کند، نمودار B-Scan نمایی دوبعدی از سطح مقطع قطعه ارائه می دهد و امکاناتی مانند DAC و TCG برای جبران افت سیگنال در فواصل مختلف به کار می روند. همچنین قابلیت هایی نظیر Gate و Trigger امکان تعیین محدوده حساسیت و تشخیص خودکار عیوب را فراهم می کنند. وجود این ابزارهای پیشرفته باعث می شود اپراتور بتواند با اطمینان بیشتری نتایج تست را تفسیر کند.

در مجموع، دستگاه عیب یاب آلتراسونیک با برخورداری از دقت بالا، سرعت مناسب، ایمنی مطلوب و قابلیت استفاده در طیف وسیعی از مواد، یکی از مؤثرترین روش ها برای اطمینان از کیفیت و سلامت قطعات به شمار می رود. همین مزایا باعث شده است که UT در صنایع مختلف جایگاه ویژه ای پیدا کند و به عنوان یکی از اصلی ترین ابزارهای کنترل کیفیت و تست غیرمخرب مورد استفاده قرار گیرد. انتخاب و استفاده از این دستگاه، به معنای افزایش دقت در بازرسی، کاهش ریسک خرابی و در نهایت صرفه جویی در هزینه های تعمیر و نگهداری خواهد بود.

| EPOCH 650 | ECHOGRAPH 1095 | USM Go | ویژگی/معیار |

| Olympus / آمریکا | Karl Deutsch / آلمان | Waygate Technologies/ آمریکا | کشور / شرکت سازنده |

| دارای 2 گیت مستقل | دارای 3 گیت با چراغ هشدار | دارای 2 گیت مستقل | Gates |

| Square | Spike/Square/Automatic pulser | Spike/Square | Pulser |

| DAC, TCG, DGS, AWS, ISO | DAC, TCG, DGS, AWS, JIS, TOFD | DAC, TCG, DGS, AWS, BEA | استاندارد ها |

| گزارش گیری، Corrosion، صفحه نمایش transflective خوانا در نور آفتاب | TOFD, Strip chart, B-scan, DR

Corrosion، |

تبدیل به ضخامت سنج، حالت چپ دست، DR | قابلیت ها |

| مناسب بازرسی میدانی طولانی | قدرتمند ترین گزینه با قابلیت پیشرفته، مناسب برای تست میدانی و صنایع سنگین | مناسب برای بازرسی های میدانی سریع | محل اندازه گیری |

|

|

|

عکس دستگاه |

دستگاه عیب یاب آلتراسونیک (UT) بر پایه انتشار و دریافت امواج فراصوت کار می کند. در این روش، پروب دستگاه پالس های صوتی با فرکانس بالا را به سطح قطعه ارسال می کند. این امواج پس از ورود به ماده، در صورت برخورد با ترک، حفره، ناپیوستگی یا هر گونه عیب داخلی بخشی از انرژی خود را بازتاب می دهند. انرژی بازتاب شده دوباره توسط همان پروب دریافت شده و پس از پردازش به صورت سیگنال روی صفحه نمایش ظاهر می شود.

اطلاعات ثبت شده توسط دستگاه می تواند در قالب نمودار و تصاویر مختلف نمایش داده شود. به عنوان مثال، در حالت A-Scan امواج برگشتی به شکل سیگنال زمانی نشان داده می شوند که محل دقیق عیب را مشخص می کند. در B-Scan تصویر مقطعی دوبعدی از سطح قطعه نمایش داده می شود و در حالت C-Scan اپراتور می تواند نقشه ای دوبعدی از توزیع عیوب در کل قطعه مشاهده کند.

این داده ها امکان تحلیل دقیق ترک ها، اندازه گیری عمق و طول ناپیوستگی ها و حتی نوع عیب را با دقت میلی متری در اختیار تکنسین قرار می دهند. همین دقت بالا است که باعث شده UT در صنایع حیاتی مانند نفت و گاز، هوافضا و تولید قطعات فلزی پیشرفته کاربرد گسترده ای داشته باشد.

انجام روش های کالیبراسیون دستگاه عیب یاب آلتراسونیک یک پیش نیاز اساسی برای دستیابی به نتایج دقیق و قابل اعتماد است. مراحل اصلی کالیبراسیون به صورت زیر انجام می شوند:

دستگاه عیب یاب آلتراسونیک یکی از پیشرفته ترین تجهیزات در حوزه تست های غیرمخرب (NDT) است که با استفاده از امواج فراصوت، امکان شناسایی عیوب داخلی و ناپیوستگی های موجود در فلزات، قطعات صنعتی و سازه ها را فراهم می کند. این روش بدون آسیب رساندن به قطعه، با سرعت بالا و دقتی چشمگیر، می تواند ترک ها، حفره ها، تخلخل ها، جدایش ها و سایر عیوب پنهان درون مواد را آشکار سازد. به همین دلیل امروزه در صنایع حساس و استراتژیکی مانند نفت و گاز، پتروشیمی، نیروگاه ها، هوافضا، خودروسازی، متالورژی و حتی سازه های عمرانی، به عنوان یکی از اصلی ترین روش های بازرسی غیرمخرب شناخته می شود.

در صنایع فلزی و به ویژه در خطوط لوله، مخازن تحت فشار، سازه های فولادی و تجهیزات پالایشگاهی، کیفیت جوش اهمیت حیاتی دارد. کوچک ترین ناپیوستگی یا ترک در محل جوش می تواند باعث بروز نشتی، شکست سازه و حتی انفجار شود. دستگاه عیب یاب آلتراسونیک با ارسال امواج صوتی به درون جوش و دریافت بازتاب آن ها از مرزهای داخلی، قادر است به صورت دقیق محل و اندازه عیب را مشخص کند.

با استفاده از این روش، اپراتور می تواند بدون نیاز به برش یا تخریب قطعه، از سلامت کامل جوش اطمینان حاصل کند. این ویژگی به ویژه در پروژه های زیرساختی و خطوط انتقال انرژی که ایمنی در اولویت است، اهمیت فراوانی دارد. استفاده از UT در بازرسی جوش نسبت به روش های قدیمی مانند رادیوگرافی (RT) مزایای زیادی دارد؛ از جمله سرعت بالاتر، حذف خطرات پرتوگیری و دقت بیشتر در تشخیص عیوب ریز زیرسطحی.

در فرآیندهای تولید صنعتی، کیفیت مواد اولیه نقشی اساسی در عمر مفید و استحکام قطعات دارد. صنایع فولاد، ریخته گری، نورد و ماشین سازی برای اطمینان از سلامت مواد پیش از ورود به خط تولید، از تست التراسونیک مواد استفاده می کنند. این دستگاه می تواند عیوب داخلی مانند جدایش های میکروسکوپی، حفره های انقباضی، ترک های انجمادی و آخال های غیر فلزی را در شمش ها، ورق ها، لوله ها و میله های فولادی شناسایی کند.

در نتیجه، از به کارگیری مواد معیوب در ساخت قطعات حساس جلوگیری می شود و میزان ضایعات و هزینه های تعمیرات کاهش می یابد. این امر در افزایش بهره وری تولید و ارتقای سطح کنترل کیفیت بسیار مؤثر است و موجب می شود محصولات نهایی دارای استحکام، دوام و ایمنی بیشتری باشند.

در صنایع نفت و گاز که همواره با فشار بالا، دمای شدید و محیط های خورنده سروکار دارند، استفاده از دستگاه عیب یاب آلتراسونیک یکی از الزامات اساسی در برنامه های بازرسی دوره ای است. لوله های انتقال نفت، گاز و فرآورده های پتروشیمی، مخازن تحت فشار، شیرآلات صنعتی و تجهیزات فرآیندی در صورت بروز کوچک ترین ترک یا نازک شدگی دیواره، می توانند خسارت های سنگینی به جا بگذارند.

با استفاده از تست ضخامت سنجی آلتراسونیک، می توان کاهش ضخامت لوله ها بر اثر خوردگی یا سایش را با دقت بالا اندازه گیری کرد. همچنین UT امکان تشخیص ترک های داخلی، حفره های ناشی از تنش و ناپیوستگی های ساختاری را فراهم می سازد. اجرای منظم بازرسی های آلتراسونیک در تأسیسات نفتی باعث افزایش ایمنی، کاهش توقف های ناگهانی و جلوگیری از نشت های خطرناک می شود که در نهایت صرفه جویی قابل توجهی در هزینه های عملیاتی ایجاد می کند.

در نیروگاه های حرارتی، هسته ای، برق آبی و بادی، دستگاه عیب یاب آلتراسونیک نقش مهمی در حفظ ایمنی و پایداری تجهیزات ایفا می کند. تجهیزات بزرگی مانند بویلرها، توربین ها، مبدل های حرارتی و ژنراتورها در معرض فشار، دما و ارتعاش مداوم قرار دارند. با استفاده از UT می توان کوچک ترین عیوب داخلی مانند ترک های خستگی، پوسته شدن یا جدایش لایه ای را در مراحل اولیه تشخیص داد.

این کار مانع از گسترش خرابی، کاهش راندمان و توقف ناگهانی سیستم می شود. در نیروگاه های هسته ای، تست آلتراسونیک به عنوان یک روش استاندارد بین المللی در کنترل ایمنی تجهیزات حیاتی مورد استفاده قرار می گیرد، زیرا دقت بسیار بالا و قابلیت تکرارپذیری آن اطمینان بالایی در تصمیم گیری های فنی ایجاد می کند.

در صنایع پیشرفته ای مانند هوافضا و خودروسازی، هر قطعه باید با دقت بالا و بدون کوچک ترین نقص ساخته شود. قطعاتی مانند پره های موتور هواپیما، اجزای بدنه، دیسک های ترمز، میل لنگ و شاسی خودرو تحت فشار و بارهای سنگین قرار دارند. عیوب داخلی در این قطعات ممکن است منجر به شکست ناگهانی در حین کار شود که عواقب جبران ناپذیری دارد.

دستگاه عیب یاب آلتراسونیک این امکان را فراهم می سازد تا قطعات پیش از نصب یا مونتاژ، از نظر وجود ترک، تخلخل، جدایش یا ناخالصی های داخلی مورد بررسی قرار گیرند. این روش کاملاً غیرمخرب است و بدون نیاز به باز کردن یا تخریب قطعه، نتایج دقیق و فوری ارائه می دهد. استفاده از تست آلتراسونیک در مراحل تولید، مونتاژ و کنترل نهایی قطعات باعث افزایش اعتماد به کیفیت محصول و کاهش احتمال بروز خطاهای فنی می شود.

در پروژه های عمرانی و سازه های بزرگ مانند پل ها، برج ها، سازه های فولادی و بتنی، ایمنی و دوام در طول زمان اهمیت ویژه ای دارد. دستگاه عیب یاب آلتراسونیک با قابلیت نفوذ در عمق مصالح، ابزاری قدرتمند برای بررسی سلامت سازه ها و تشخیص عیوب پنهان محسوب می شود. این دستگاه می تواند ترک های داخلی در تیرها، ستون ها، بتن ها و جوش های سازه ای را پیش از آنکه به شکست منجر شوند، شناسایی کند.

در بازرسی های دوره ای ساختمان ها و زیرساخت ها نیز استفاده از UT به مهندسان این امکان را می دهد که بدون تخریب، وضعیت واقعی مقاومت سازه را ارزیابی کرده و در صورت نیاز، اقدامات ترمیمی را به موقع انجام دهند. این موضوع علاوه بر ارتقای ایمنی عمومی، از هزینه های بازسازی سنگین در آینده نیز جلوگیری می کند.

دستگاه آلتراسونیک جوش (UT) یکی از پیشرفته ترین و دقیق ترین ابزارها در زمینه تست های غیرمخرب جوش (NDT) است که با استفاده از امواج فراصوت، امکان شناسایی عیوب داخلی و ناپیوستگی های پنهان در محل جوش را فراهم می سازد. این روش به دلیل دقت بالا، قابلیت تکرارپذیری و سرعت بازرسی، امروزه در بسیاری از صنایع حساس و حیاتی به عنوان یک روش استاندارد مورد استفاده قرار می گیرد.

روش UT به صورت ویژه برای تشخیص ترک ها، حفره ها، سرباره ها، جدایش های زیرسطحی و ناپیوستگی های حجمی در ناحیه جوش و مناطق مجاور آن کاربرد دارد. این روش برخلاف روش های سنتی مانند رادیوگرافی، بدون نیاز به پرتو و در محیط های مختلف قابل استفاده است. همچنین امکان اندازه گیری دقیق عمق، موقعیت و اندازه ی عیب را فراهم می کند و به اپراتور اجازه می دهد سلامت جوش را با دقتی بالا ارزیابی کند.

در دنیای تولیدات صنعتی، سرعت و کیفیت فرآیندهای اتصال اهمیت حیاتی دارد. بسیاری از صنایع، به ویژه در زمینه تولید قطعات صنایع نفت و گاز ، پتروشیمی و پالایشگاه نیاز به روش های جوشکاری سریع، دقیق و بدون نیاز به مواد شیمیایی یا گرمای زیاد دارند. در این میان، استفاده از دستگاه التراسونیک جوش به عنوان یکی از مدرن ترین فناوری های جوشکاری، مورد توجه ویژه قرار گرفته است.

دستگاه التراسونیک جوش با استفاده از ارتعاشات فرکانس بالا، امکان اتصال قطعات را بدون نیاز به چسب یا گرما فراهم می کند. این دستگاه نه تنها کارایی بالا دارد، بلکه دقت فوق العاده ای را در جوش قطعات حساس فراهم می سازد. در ادامه به کاربردها، نحوه استفاده و ویژگی های این فناوری پیشرفته می پردازیم.

قیمت خرید دستگاه التراسونیک جوش بسته به مدل، برند و قابلیت های فنی آن متفاوت است. عواملی مانند فرکانس کاری، قدرت ارتعاش، نوع سونوترود، ظرفیت تولید و اتوماسیون دستگاه می توانند تأثیر مستقیم بر هزینه نهایی داشته باشند. همچنین دستگاه های صنعتی پیشرفته که قابلیت جوشکاری قطعات حساس و ظریف را دارند، معمولاً قیمت بالاتری نسبت به مدل های ساده تر دارند. قبل از خرید، مقایسه مشخصات فنی و بررسی نیازهای عملیاتی می تواند به انتخاب دستگاه مناسب با بودجه شما کمک کند.

علاوه بر ویژگی های فنی، گارانتی، خدمات پس از فروش و دسترسی به قطعات یدکی نیز بر قیمت تأثیرگذار هستند. انتخاب دستگاه از برند معتبر و ارائه دهنده پشتیبانی کامل، ممکن است هزینه اولیه بیشتری داشته باشد، اما از نظر کیفیت و طول عمر دستگاه، سرمایه گذاری به صرفه تری خواهد بود. همچنین برخی فروشندگان امکان خرید اقساطی یا ارائه بسته های آموزشی همراه دستگاه را فراهم می کنند که می تواند برای صنایع کوچک و متوسط گزینه مناسبی باشد.

دستگاه آلتراسونیک جوش در صنایع نفت، گاز و پتروشیمی، از دستگاه آلتراسونیک برای بررسی سلامت جوش در خطوط لوله انتقال، مخازن تحت فشار، مبدل های حرارتی و اتصالات فلزی استفاده می شود. این تجهیزات به طور مداوم تحت فشار و دمای بالا قرار دارند، بنابراین وجود کوچک ترین ترک یا ناپیوستگی در جوش می تواند باعث نشت سیال، انفجار یا توقف تولید شود. با استفاده از UT، بازرسی دوره ای این جوش ها به صورت ایمن، دقیق و سریع انجام می شود و از بروز خسارات مالی و زیست محیطی جلوگیری می گردد.

در صنعت هوافضا، کیفیت و استحکام سازه ها از اهمیت بالایی برخوردار است. روش آلتراسونیک جوش در این حوزه برای بازرسی تیغه های توربین، قطعات موتور، سازه های کامپوزیتی و بدنه هواپیما مورد استفاده قرار می گیرد. از آنجا که قطعات هوایی باید کاملاً بدون نقص باشند، UT به مهندسان امکان می دهد تا حتی ریزترین ترک های داخلی و ناپیوستگی های میکروسکوپی در جوش ها را شناسایی کرده و از بروز خطرات احتمالی در حین پرواز جلوگیری کنند.

در نیروگاه های حرارتی، هسته ای و برق آبی، تست آلتراسونیک جوش به منظور پایش مداوم خوردگی و کاهش ضخامت لوله ها، مخازن و تانک ها انجام می شود. این روش کمک می کند تا قبل از وقوع خرابی، مناطق آسیب دیده شناسایی و تعمیر شوند. از آنجا که بسیاری از تجهیزات نیروگاهی در معرض حرارت، فشار و ارتعاش قرار دارند، UT نقش مهمی در افزایش ایمنی و پایداری سیستم دارد.

در صنایع فولاد و متالورژی نیز دستگاه آلتراسونیک جوش برای تشخیص ترک ها، حفره ها، جدایش ها و ناخالصی ها در صفحات، ورق ها و میله های فلزی به کار می رود. این روش باعث می شود تا تنها قطعات سالم وارد فرآیند جوشکاری یا مونتاژ شوند و از استفاده مواد معیوب جلوگیری شود. به این ترتیب کیفیت نهایی محصول افزایش یافته و هزینه های ناشی از خرابی و دوباره کاری به حداقل می رسد.

همچنین در صنعت راه آهن، پل سازی و سازه های عمرانی بزرگ، روش UT یکی از مؤثرترین ابزارها برای بررسی خستگی جوش های فلزی در سازه ها به شمار می رود. در این پروژه ها، اتصالات جوشی بخش حیاتی ساختار هستند و ممکن است در اثر بارهای تکراری و ارتعاشات دچار ترک های ریز شوند. دستگاه آلتراسونیک با نفوذ در عمق فلز، این عیوب را پیش از گسترش و بروز شکست سازه ای شناسایی کرده و از وقوع حوادث ناگوار جلوگیری می کند.

ابتدا ایمنی و آماده سازی را انجام دهید. دستگاه، سونوترود (هورن) و فیکسچر را بررسی و دستورات سازنده را مطالعه کنید و از تجهیزات حفاظت فردی استفاده کنید؛ دوم، قطعات را تمیز و آماده کرده و در فیکسچر قرار دهید به طوری که سطوح تماس دقیقاً هم راستا باشند؛ سوم، سونوترود مناسب را انتخاب کنید و آن را محکم نصب کنید؛ چهارم، پارامترهای کاری را تنظیم کنید (فرکانس و آمپلیتود مطابق دستگاه، فشار یا نیروی تماس متناسب با جنس و ضخامت قطعه، و زمان/انرژی جوش به طور آزمایشی تعیین می شود)؛ پنجم، یک یا چند تست روی نمونه انجام دهید و جوش را از نظر ظاهر، نفوذ و استحکام کنترل کرده و پارامترها را بهینه سازی کنید؛ ششم، پس از تأیید، تولید دسته ای را آغاز کنید و در حین کار کیفیت جوش ها را نمونه برداری کنید؛ و در انتها پس از اتمام کار دستگاه را طبق دستورالعمل خاموش، سونوترود را تمیز و نگهداری پیشگیرانه را انجام دهید.

رعایت نکات ایمنی، انجام تست های اولیه و تنظیم دقیق پارامترها کلید دستیابی به جوش های یکنواخت و باکیفیت است. استفاده درست از دستگاه التراسونیک جوش می تواند طول عمر آن را افزایش داده و کیفیت جوش را به طور چشمگیری بهبود دهد.

دستگاه جوش التراسونیک با ویژگی های منحصربه فرد خود، یک گزینه ایده آل برای صنایع حساس و پیشرفته به شمار می آید. این دستگاه نه تنها عملکرد سریع و دقیقی دارد، بلکه کاربری آن ساده و خودکار بوده و ایمنی بالایی را برای اپراتورها فراهم می کند. از دیگر ویژگی های برجسته آن می توان به موارد زیر اشاره کرد:

با توجه به این ویژگی ها، دستگاه جوش التراسونیک یک ابزار کلیدی برای افزایش کیفیت و بهره وری در خطوط تولید صنعتی محسوب می شود.

نتیجه گیری

عیب یاب التراسونیک یکی از دقیق ترین و پربازده ترین روش های آزمون غیرمخرب است که در صنایع حساس کاربرد فراوان دارد. با توجه به مزایای این روش و توانایی های آن، آموزش نیروی متخصص و استفاده از تجهیزات پیشرفته، همانند آنچه برند کاوشکاران ارائه می دهد، نقش مهمی در ارتقای کیفیت و ایمنی محصولات صنعتی ایفا می کند.

دستگاه عیب یاب التراسونیک توانسته نقش بزرگی در ارتقای کیفیت، ایمنی و بهره وری صنایع ایفا کند. این دستگاه با دقت و سرعت بالا، امکان شناسایی عیوب داخلی در قطعات و تجهیزات را فراهم می کند و از بروز خسارت های مالی و جانی جلوگیری می نماید.

امروزه با پیشرفت فناوری، مدل های مختلفی از این دستگاه با قابلیت های نرم افزاری و سخت افزاری متنوع به بازار عرضه شده است که انتخاب صحیح آن ها می تواند بهره وری سازمان ها را به میزان قابل توجهی افزایش دهد.