فهرست مطلب

Toggleروش های افزایش دقت ضخامت سنج التراسونیک

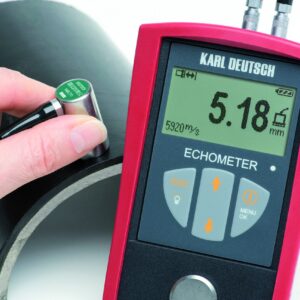

اندازه گیری دقیق ضخامت مواد، در صنایع مختلفی مانند نفت و گاز، پتروشیمی، خودروسازی، هوافضا، کشتی سازی و حتی صنایع ساختمانی نقشی حیاتی ایفا می کند. یکی از ابزارهای اصلی برای این کار، دستگاه ضخامت سنج التراسونیک است که با استفاده از امواج صوتی فرکانس بالا می تواند بدون نیاز به برش یا تخریب قطعه، ضخامت آن را با دقت بالا اندازه گیری کند.

اما همان طور که هر ابزار اندازه گیری نیاز به شرایط خاص برای رسیدن به دقت حداکثری دارد، ضخامت سنج التراسونیک هم تنها در صورتی نتایج قابل اعتماد ارائه می دهد که اصول صحیح انتخاب تجهیزات، آماده سازی سطح، انتخاب کوپلنت، و کالیبراسیون دقیق رعایت شوند. بسیاری از متخصصان در حوزه بازرسی فنی و کنترل کیفیت، به دلیل بی توجهی به جزئیات، با خطاهای قابل توجهی در اندازه گیری روبه رو می شوند که می تواند منجر به تصمیم های اشتباه و حتی خطرناک در فرآیندهای صنعتی گردد.

در این مقاله قصد داریم به صورت کاملاً تخصصی و جامع، به بررسی روش های افزایش دقت ضخامت سنج التراسونیک بپردازیم و نکاتی کلیدی را درباره ی انتخاب مبدل، استفاده از کوپلنت مناسب و کالیبراسیون دستگاه بیان کنیم.

انتخاب مبدل با کیفیت بالا

یکی از اولین عواملی که بر روی دقت ضخامت سنج التراسونیک تأثیر مستقیم می گذارد، مبدل یا همان ترانسدیوسر دستگاه است. مبدل در واقع وظیفه دارد انرژی الکتریکی را به امواج التراسونیک تبدیل کرده و پس از عبور از ماده، بازتاب آن را دریافت کند. کیفیت مبدل تعیین می کند که سیگنال ارسالی و دریافتی تا چه حد واضح، قدرتمند و عاری از نویز خواهد بود.

یک مبدل با کیفیت بالا می تواند حتی در شرایطی که سطح قطعه ناهموار یا دارای زبری است، امواج را به درستی ارسال کند و بازتاب های دقیق را ثبت نماید. در مقابل، استفاده از مبدل های بی کیفیت یا فرسوده باعث ایجاد اعوجاج در سیگنال و کاهش وضوح داده ها می شود. این مسئله به ویژه زمانی اهمیت بیشتری می یابد که ضخامت قطعه کم باشد و هر نوسان کوچک بتواند اختلاف قابل توجهی در نتیجه ایجاد کند.

به طور کلی، هنگام انتخاب مبدل مناسب باید به پارامترهای زیر توجه داشت:

- فرکانس کاری مبدل: مبدل های فرکانس بالا (مثلاً ۵ تا ۱۰ مگاهرتز) برای اندازه گیری های دقیق روی قطعات نازک مناسب هستند، در حالی که برای قطعات ضخیم تر بهتر است از فرکانس پایین تر استفاده شود.

- قطر مبدل: هرچه قطر مبدل کوچکتر باشد، توانایی آن در تمرکز سیگنال بر نقاط کوچک تر بیشتر است.

- کیفیت ساخت و مواد: استفاده از کریستال های مرغوب و طراحی مهندسی شده، نقش مهمی در افزایش دقت دارد.

جدول زیر یک مقایسه کلی بین مبدل های مختلف را نشان می دهد:

|

نوع مبدل |

فرکانس کاری | کاربرد اصلی | میزان دقت |

|

مبدل فرکانس پایین (۲-۵ MHz) |

ضخامت های زیاد |

لوله ها و صفحات ضخیم |

متوسط |

|

مبدل فرکانس متوسط (۵-۷ MHz) |

ضخامت متوسط |

ورق های فلزی، قطعات صنعتی |

بالا |

| مبدل فرکانس بالا (۸-۱۰ MHz) | ضخامت کم | ورق های نازک، پوشش ها |

بسیار بالا |

انتخاب صحیح مبدل، پایه و اساس رسیدن به بالاترین سطح دقت در تنظیمات ضخامت سنج التراسونیک است.

استفاده از کوپلنت مناسب برای سیگنال قوی

در فرآیند افزایش دقت ضخامت سنج التراسونیک، یک نکته کلیدی برای انتقال صحیح امواج، استفاده از ماده ای به نام کوپلنت (Couplant) است. کوپلنت در واقع ماده ای ژل مانند، مایع یا خمیر است که بین سطح مبدل و قطعه قرار داده می شود تا هوای بین آن ها را از بین ببرد. دلیل اهمیت کوپلنت این است که وجود هر لایه ی هوایی (حتی به ضخامت چند میکرون) می تواند مانع جدی در انتقال امواج التراسونیک باشد.

اگر کوپلنت نامناسب انتخاب شود یا به درستی استفاده نشود، سیگنال دریافتی ضعیف خواهد بود و دستگاه نمی تواند ضخامت واقعی قطعه را تشخیص دهد. این موضوع به خصوص در قطعاتی با سطح زبر یا پوشش دار اهمیت زیادی دارد.

ویژگی های یک کوپلنت مناسب عبارتند از:

- ویسکوزیته مناسب: باید به اندازه ای غلیظ باشد که روی سطح باقی بماند، اما آنقدر سفت نباشد که مانع حرکت مبدل شود.

- عدم ایجاد خوردگی: برای فلزات و آلیاژها باید از کوپلنت هایی استفاده شود که خاصیت خورندگی نداشته باشند.

- پایداری حرارتی: در صنایع نفت و گاز یا پتروشیمی که دما بالا است، کوپلنت باید توانایی تحمل حرارت را داشته باشد.

بررسی روش صحیح اعمال کوپلنت

علاوه بر انتخاب نوع مناسب، نحوه ی استفاده از کوپلنت نیز به طور مستقیم روی دقت ضخامت سنج تأثیر می گذارد. برخی از خطاهای رایج در این زمینه عبارتند از:

- استفاده بیش از حد که منجر به پخش شدن سیگنال و تضعیف آن می شود.

- استفاده کم که باعث باقی ماندن لایه های هوایی می شود.

- اعمال کوپلنت روی سطح آلوده یا چرب که مانع چسبندگی آن می شود.

روش صحیح این است که ابتدا سطح قطعه کاملاً تمیز و عاری از روغن یا زنگ زدگی باشد، سپس مقدار کافی کوپلنت روی نقطه مورد نظر قرار گیرد و مبدل با فشار یکنواخت روی آن گذاشته شود. در این صورت، امواج با حداقل اتلاف منتقل شده و داده ها با وضوح بالا ثبت می شوند.

کالیبراسیون منظم دستگاه

حتی اگر بهترین مبدل و مناسب ترین کوپلنت انتخاب شود، بدون کالیبراسیون دقیق دستگاه ضخامت سنج التراسونیک ، نتایج قابل اعتماد نخواهیم داشت. کالیبراسیون در واقع فرآیند تنظیم دستگاه بر اساس استانداردهای مرجع و نمونه های دارای ضخامت مشخص است.

در بسیاری از صنایع، کالیبراسیون به صورت دوره ای و بر اساس دستورالعمل های بین المللی (مانند ISO و ASTM) انجام می شود. این کار تضمین می کند که دستگاه در شرایط مختلف دما، رطوبت و نوع ماده، همچنان دقت بالای خود را حفظ کند.

کالیبراسیون شامل مراحل زیر است:

- انتخاب بلوک های مرجع با ضخامت مشخص.

- اعمال تنظیمات دستگاه مطابق با این بلوک ها.

- بررسی انحراف احتمالی و اصلاح آن.

- ثبت گزارش کالیبراسیون برای مستندسازی.

بدون کالیبراسیون، حتی بهترین تجهیزات نیز ممکن است دچار خطا شوند. این مسئله در پروژه های حساس مانند بازرسی خطوط لوله یا کنترل کیفیت قطعات هواپیما، اهمیت حیاتی دارد.

تحلیل و پردازش سیگنال برای کاهش نویز

یکی از چالش های اصلی در استفاده از ضخامت سنج التراسونیک، وجود نویز در سیگنال دریافتی است. نویز می تواند به دلایل مختلفی از جمله کیفیت پایین مبدل، عدم استفاده از کوپلنت مناسب، شرایط محیطی (لرزش یا تداخل الکترومغناطیسی) یا حتی ضعف در تنظیمات دستگاه ایجاد شود. اگر نویز بیش از حد باشد، دستگاه قادر به تشخیص صحیح بازتاب ها نخواهد بود و دقت اندازه گیری به شدت کاهش می یابد.

برای افزایش دقت ضخامت سنج التراسونیک ، در بسیاری از ضخامت سنج های پیشرفته از الگوریتم های پردازش سیگنال استفاده می شود. این الگوریتم ها با فیلتر کردن فرکانس های مزاحم و تقویت بازتاب های اصلی، وضوح داده ها را افزایش می دهند. همچنین تکنیک هایی مانند میانگین گیری چندباره (Averaging) یا فیلتر دیجیتال تطبیقی می توانند نتایج را پایدارتر و دقیق تر کنند.

به کارگیری نرم افزارهای جانبی برای تحلیل سیگنال پس از اندازه گیری هم روشی است که در آزمایشگاه ها و مراکز تحقیقاتی به طور گسترده استفاده می شود. این نرم افزارها امکان بررسی جزئی تر داده ها، حذف سیگنال های غیرضروری و استخراج اطلاعات واقعی را فراهم می کنند.

انتخاب فرکانس مناسب برای ماده مورد آزمایش

یکی از عوامل کلیدی در تنظیمات ضخامت سنج التراسونیک، انتخاب فرکانس کاری مبدل بر اساس جنس و ضخامت ماده است. انتخاب نادرست فرکانس باعث می شود یا سیگنال نتواند به خوبی به درون ماده نفوذ کند، یا بازتاب ها آنقدر ضعیف باشند که دستگاه قادر به پردازش صحیح نباشد.

به طور کلی:

- مواد نازک (زیر ۵ میلی متر): نیازمند فرکانس بالا (۸ تا ۱۰ MHz) هستند، زیرا امواج فرکانس بالا طول موج کوتاه تری دارند و می توانند تغییرات کوچک در ضخامت را بهتر ثبت کنند.

- مواد متوسط (۵ تا ۲۵ میلی متر): معمولاً با فرکانس های ۵ تا ۷ MHz بهترین نتایج را می دهند.

- مواد ضخیم (بیش از ۲۵ میلی متر): نیاز به فرکانس پایین (۲ تا ۴ MHz) دارند تا امواج بتوانند در عمق بیشتری نفوذ کنند.

جدول زیر می تواند یک راهنمای عملی برای انتخاب فرکانس باشد:

|

ضخامت ماده |

فرکانس پیشنهادی | مثال های کاربردی |

|

کمتر از ۵ میلی متر |

۸–۱۰ MHz | ورق های نازک، پوشش ها |

| ۵ تا ۲۵ میلی متر | ۵–۷ MHz |

لوله ها، ورق های صنعتی |

| بیشتر از ۲۵ میلی متر | ۲–۴ MHz |

قطعات ریخته گری، بلوک های فلزی ضخیم |

این تنظیم دقیق فرکانس باعث می شود که هم نفوذ امواج و هم وضوح بازتاب ها در بهترین حالت قرار گیرد و در نهایت دقت ضخامت سنج التراسونیک به شکل چشمگیری افزایش یابد.

موقعیت و زاویه صحیح مبدل

علاوه بر کیفیت مبدل و انتخاب فرکانس مناسب، نحوه ی قرارگیری مبدل روی سطح نیز نقش تعیین کننده ای در دقت اندازه گیری دارد. اگر مبدل در زاویه ای نادرست روی قطعه قرار گیرد، بازتاب امواج به صورت مایل یا ناقص به سنسور بازمی گردد و همین امر باعث خطای جدی در نتایج خواهد شد.

برای رسیدن به حداکثر دقت ضخامت سنج التراسونیک:

- مبدل باید عمود بر سطح قطعه قرار گیرد. این کار تضمین می کند که امواج بازتابی در کوتاه ترین مسیر ممکن به سنسور بازگردند.

- در سطوح منحنی مانند لوله ها یا مخازن، استفاده از مبدل های ویژه (زاویه ای یا شعاعی) می تواند خطا را به حداقل برساند.

- فشار دست اپراتور هنگام نگه داشتن مبدل باید یکنواخت باشد تا لرزش های کوچک موجب نویز نشود.

استفاده از تجهیزات جانبی برای تثبیت مبدل

در برخی شرایط صنعتی، نگه داشتن مبدل با دست ممکن است دشوار باشد. لرزش ماشین آلات، دمای بالا یا سطح ناهموار می تواند باعث حرکت مبدل شود و در نتیجه، سیگنال دریافتی پایدار نباشد. برای رفع این مشکل، تجهیزات جانبی مانند نگهدارنده های مکانیکی (Fixtures) یا پایه های مغناطیسی به کار گرفته می شوند.

این تجهیزات کمک می کنند مبدل در موقعیت و زاویه ثابت باقی بماند و تماس آن با سطح قطعه به طور کامل حفظ شود. در نتیجه، داده های دریافتی بسیار پایدارتر خواهند بود و دقت ضخامت سنج التراسونیک بهبود چشمگیری می یابد.

اندازه گیری چندباره و میانگین گیری نتایج

در بسیاری از کاربردهای صنعتی، حتی با وجود انتخاب مبدل مناسب، استفاده از کوپلنت استاندارد و انجام کالیبراسیون دقیق، همچنان ممکن است اختلاف های جزئی بین نتایج به دست آمده مشاهده شود. این اختلاف ها معمولاً ناشی از عوامل محیطی (لرزش، دما، شرایط سطحی)، خطای انسانی در جایگذاری مبدل یا تغییرات ریز در ضخامت ماده هستند. برای کاهش این نوسانات، یکی از روش های کارآمد، انجام اندازه گیری چندباره و میانگین گیری نتایج است.

در این روش، اپراتور ضخامت یک نقطه مشخص را چندین بار اندازه گیری می کند. سپس با محاسبه میانگین نتایج، خطاهای تصادفی حذف شده و مقدار واقعی تر به دست می آید. این تکنیک در استانداردهای بازرسی نیز توصیه می شود، زیرا باعث افزایش اطمینان و اعتمادپذیری داده ها می شود.

به عنوان مثال، اگر ضخامت یک لوله سه بار اندازه گیری شود و نتایج ۴.۹، ۵.۱ و ۵.۰ میلی متر باشند، مقدار میانگین ۵.۰ میلی متر به عنوان عدد نهایی گزارش می شود. این عدد احتمالاً بسیار نزدیک تر به ضخامت واقعی است تا هر یک از مقادیر تکی.

استفاده از نرم افزارهای پیشرفته پردازش داده

یکی از تحول های بزرگ در حوزه تنظیمات ضخامت سنج التراسونیک، به کارگیری نرم افزارهای تخصصی برای پردازش و تحلیل داده ها است. این نرم افزارها امکان مدیریت حجم زیادی از اطلاعات را فراهم می کنند و می توانند به صورت خودکار فیلترهای مختلفی را برای کاهش نویز و افزایش وضوح سیگنال اعمال کنند.

مزایای استفاده از این نرم افزارها عبارتند از:

- نمایش گرافیکی داده ها: اپراتور می تواند بازتاب ها را به صورت موج یا طیف مشاهده کرده و نقاط مشکل دار را شناسایی کند.

- ذخیره سازی و مقایسه نتایج: امکان ثبت داده های مربوط به هر قطعه و مقایسه آن ها در طول زمان وجود دارد.

- آنالیز آماری: نرم افزارها قادرند محاسبات آماری مانند میانگین، انحراف معیار و روند تغییرات را به طور خودکار ارائه دهند.

- ادغام با سیستم های مدیریت کیفیت: بسیاری از صنایع نتایج ضخامت سنجی را مستقیماً در سیستم های کنترل کیفیت و نگهداری پیشگیرانه ثبت می کنند.

به کمک این نرم افزارها، نه تنها دقت ضخامت سنج التراسونیک افزایش می یابد، بلکه فرآیند پایش و مستندسازی نیز ساده تر و حرفه ای تر انجام می شود. این مسئله به ویژه در پروژه های طولانی مدت یا بازرسی های دوره ای اهمیت بالایی دارد.

سخن پایانی

اندازه گیری ضخامت با روش التراسونیک یکی از مطمئن ترین و پرکاربردترین روش های بازرسی غیرمخرب در صنایع مختلف است. اما این فناوری تنها زمانی می تواند نتایج دقیق و قابل اعتماد ارائه دهد که تمام جزئیات و اصول استفاده از آن به درستی رعایت شوند. از انتخاب مبدل با کیفیت و استفاده از کوپلنت استاندارد گرفته تا کالیبراسیون دوره ای، تحلیل سیگنال، انتخاب فرکانس مناسب، تثبیت زاویه مبدل و حتی بهره گیری از نرم افزارهای پردازش داده، همگی عواملی هستند که به طور مستقیم بر دقت ضخامت سنج التراسونیک اثر می گذارند.

در دنیای صنعتی امروز که کوچک ترین خطا می تواند منجر به خسارت های مالی سنگین یا حتی حوادث انسانی شود، توجه به این جزئیات بیش از هر زمان دیگری اهمیت دارد. بنابراین توصیه می شود متخصصان و اپراتورها همواره به روز باشند، از تجهیزات مناسب استفاده کنند و آموزش های لازم برای کار صحیح با دستگاه را پشت سر بگذارند.

با رعایت این نکات، می توان اطمینان داشت که تنظیمات ضخامت سنج التراسونیک در بالاترین سطح ممکن انجام می شود و نتایج به دست آمده کاملاً دقیق و قابل استناد خواهند بود.

سوالات متداول افزایش دقت ضخامت سنج التراسونیک

- چرا حتی بعد از کالیبراسیون، گاهی نتایج ضخامت سنجی متفاوت می شوند؟

کالیبراسیون تضمین کننده ی صحت دستگاه است، اما عواملی مانند شرایط سطح، میزان کوپلنت، زاویه قرارگیری مبدل و حتی دمای محیط می توانند باعث تغییرات جزئی در نتایج شوند. انجام اندازه گیری چندباره و میانگین گیری بهترین راه برای کاهش این اختلاف هاست. - آیا انتخاب فرکانس بالاتر همیشه باعث افزایش دقت ضخامت سنج التراسونیک می شود؟

خیر. اگرچه فرکانس بالا وضوح بهتری دارد، اما توان نفوذ آن کمتر است. برای مواد ضخیم یا متراکم، استفاده از فرکانس بالا می تواند باعث از دست رفتن سیگنال شود. بنابراین انتخاب فرکانس باید بر اساس جنس و ضخامت ماده صورت گیرد. - نقش نرم افزارهای پردازش داده در ضخامت سنجی چیست؟

این نرم افزارها علاوه بر حذف نویز و افزایش وضوح سیگنال، امکان ذخیره سازی و تحلیل آماری نتایج را فراهم می کنند. به این ترتیب اپراتور می تواند روند تغییرات ضخامت در طول زمان را بررسی کرده و از داده ها برای تصمیم گیری های دقیق تر استفاده کند. - بهترین روش برای افزایش طول عمر مبدل چیست؟

مبدل ها تجهیزات حساسی هستند. نگهداری آن ها در محیط خشک و بدون گردوغبار، استفاده از کوپلنت استاندارد، و جلوگیری از وارد شدن ضربه یا فشار بیش از حد، می تواند عمر آن ها را به طور قابل توجهی افزایش دهد.

2 پاسخ

در دمای بالا دستگاه هنوز دقتش رو حفظ میکنه؟

سلام و درود

در صورتی که دستگاه از منابع معتبر مانند شرکت کاوشکاران تهیه شده و دستورالعمل های ارائه شده توسط آن ها رعایت شود، امکان اندازه گیری در دمای بالا وجود دارد، هرچند معمولاً درصد اندکی خطا همچنان باقی می ماند.