ضخامت سنج یک ابزار تخصصی برای اندازه گیری ضخامت انواع مواد و قطعات است که بدون نیاز به برش یا تخریب، ضخامت سطح یا دیواره را با دقت بالا مشخص می کند. رایج ترین نوع آن، ضخامت سنج التراسونیک است که با ارسال امواج فراصوت به داخل ماده و اندازه گیری زمان بازگشت آن، ضخامت را محاسبه می کند. این دستگاه در اندازه گیری ضخامت فلزات، پلاستیک ها، شیشه، کامپوزیت و سایر مواد صلب کاربرد دارد و به دلیل سرعت بالا، دقت چشمگیر و عملکرد غیرمخرب، یکی از ابزارهای کلیدی در بازرسی فنی و کنترل کیفیت محسوب می شود.

ضخامت سنج ها در صنایع مختلف مانند نفت و گاز، پتروشیمی، ساخت وساز، خودروسازی، تولید قطعات و پایش خوردگی تجهیزات مورد استفاده قرار می گیرند. این دستگاه کمک می کند تا اپراتورها از سلامت تجهیزات، میزان خوردگی، یکنواختی ضخامت و کیفیت ساخت قطعات مطمئن شوند. وجود مدل های مختلف از ساده تا پیشرفته، همراه با امکاناتی مانند ثبت داده، اتصال به کامپیوتر و پراب های متنوع، باعث شده ضخامت سنج ها برای نیازهای مختلف صنعتی و مهندسی انتخابی ایده آل باشند.

فهرست مطلب

Toggleاصول کار دستگاه ضخامت سنج

هر دستگاه ضخامت سنج دارای یک پراب یا ترانسدیوسر است، پراب اصلیترین قسمت سیستم است و وظیفه ارسال و دریافت امواج التراسونیک را دارد. ضخامت سنجی به این روش دقت بالایی دارد و در اغلب موارد تنها روش جایگزین تجهیزات ضخامت سنج مکانیکی است. ضخامت سنج های مکانیکی فقط درلبه ها کارایی داشته و بسته به نوع ابزار، فک های مختلفی دارند. از ضخامت سنج های مکانیکی می توان در کالیبراسیون ضخامت سنج التراسونیک به روش ضخامت سنجی معلوم استفاده نمود.

ضخامت سنج با ارسال پالس الکتریکی به کریستال داخل پراب آن را مرتعش کرده و موج التراسونیک ایجاد شده توسط پراب به داخل جداره قطعه منتقل می شود، این موج پس از رسیدن به انتهای قطعه و در صورت موازی بودن سطوح به شکل صحیح بازتاب می شود تا توسط پراب دریافت شود. دستگاه فاصله زمانی میان پالس ارسالی و دریافتی را اندازه گیری می کند. سرعت موج التراسونیک در داخل هر ماده م این دو پارامتر می توان ضخامت جداره قطعه را محاسبه کرد.

عملکرد امواج آلتراسونیک در اندازه گیری ضخامت

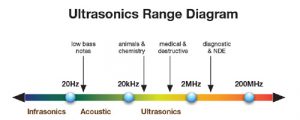

در ضخامت سنجی هدف صرفاً اندازه گیری ضخامت و آگاهی از میزان کاهش آن است. موج التراسونیک یک موج مکانیکی است و برای انتشار به یک محیط مادی (سیال یا جامد ) نیاز دارد. این موج در خلأ منتشر نمی شود. ماهیت این موج مانند صوت است، با این تفاوت که فرکانس آن بیشتر از صوت می باشد. صوت به موج مکانیکی با گستره فرکانسی ۲۰ هرتز تا ۲۰ کیلوهرتز گفته می شود. این گستره ای است که بشر با قوه شنوایی آن را دریافت می کند .

امواج مکانیکی با فرکانس بیشتر از ۲۰ کیلو هرتز فراصوت یا التراسونیک (Ultrasound ) نام دارند اما برای ضخامت سنجی یا عیب یابی به روش التراسونیک عمدتاً از پراب هایی با فرکانس ۱۰۰ کیلو هرتز تا ۲۰ مگاهرتز استفاده می شود. در ضخامت سنجی های متداول در صنعت این بازه محدود تر می شود (معمولاً از ۱ تا ۱۰ مگاهرتز) رایج ترین فرکانس ها برای ضخامت سنجی۴ یا ۵ مگاهرتز هستند.

عوامل موثر بر سرعت موج اولتراسونیک

موج التراسونیک مانند سایر امواج مکانیکی از قوانین فیزیکی تبعیت می کند؛ انتشار، بازتابش و شکست آن در هر محیط و ماده به صورت پارامتریک قابل بررسی است. انتشار موج التراسونیک نیازی به جابه جا شدن ذره ندارد و صرفاً موج با ارتعاش ذرات حول محور دوران خود انتقال پیدا می کند. ذرات عملاً با فشار و کشش موج را میان خود عبور می دهند. در یک دمای خاص می توان سرعت موج التراسونیک را درون یک ماده محاسبه کرد، برای یک ماده کاملاً همگن و یکنواخت این مقدار همواره ثابت است.

سرعت موج التراسونیک فقط به خواص ذاتی ماده وابسته است:

۱ – چگالی ۲- مدول یانگ ۳ – ضریب پواسون

بنابراین سرعت موج التراسونیک در دمای مشخص برای هر ماده خاص، ثابت است و به عامل ایجاد موج یا فرکانس ارتباطی ندارد .

c = f.λ

روش های اندازه گیری در ضخامت سنج های التراسونیک

دستگاه وظیفه ارسال پالس الکتریکی به پروب، اندازه گیری فواصل زمانی دریافت پالس های برگشتی (یا اکو های برگشتی) و در گام بعدی انجام محاسبات را دارد تا بتواند خروجی لازم را ارائه دهد.

دستگاه ضخامت سنج التراسونیک با اندازه گیری زمان ارسال و دریافت پالس های الکتریکی و بر حسب شدت سیگنال های دریافتی ، اکوی مربوط به دیواره پشتی را تشخیص داده و ضخامت مرتبط با آنرا نمایش می دهد.

دیواره پشتی سطح مقابل نقطه قرارگیری پراب است و سطحی است که موج را بازتاب می دهد. برای ضخامت سنجی باید این دو سطح موازی باشند.

دستگاه های ضخامت سنج التراسونیک به سه متد محاسبات را انجام می دهند:

Pulse-Echo / P-E متد پالس اکو یا

Echo to Echo / E-E متد اکو اکو یا

Triple Echo /Multiple Echo متد مالتیپل اکو یا

Pulse-Echo

درمتد P-E اولین اکوی بازگشتی که شدت کافی برای دریافت را داشته باشد توسط دستگاه ضخامت سنج به عنوان اکوی بازگشتی از دیواره پشتی محسوب شده و با اندازه گیری اختلاف زمانی دریافت آن و زمان ارسال t و نصف کردن آن، زمان لازم برای رفت یا برگشت موج درون قطعه مشخص می شود. با کم کردن مقدار فاصله زمانی یا تأخیر (Delay) ناشی از حرکت پالس الکتریکی و حرکت موج در پرسپکس یا کفشک پراب، زمان مورد نظر محاسبه می شود.

Echo-Echo

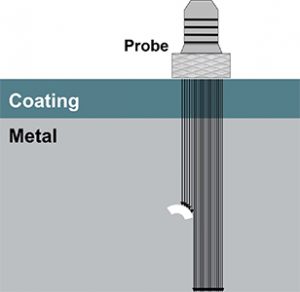

در متد E-E فاصله زمانی میان دو اکوی اول دریافتی از دیواره پشتی توسط دستگاه ضخامت سنج محاسبه می شود، این روش برای ضخامت سنجی از روی رنگ و روکش مناسب است و برای ضخامت سنجی قطعات خام توصیه نمی شود. هم چنین ضخامت لایه رنگی که می توان از روی آن ضخامت سنجی کرد نیز دارای محدودیت است.

بسته به کیفیت و جنس رنگ، عمده دستگاه ها در حالت E-E از روی حدودا حداکثر 1 میلی متر رنگ یا پوشش، ضخامت سنجی انجام می دهند. توجه داشته باشید که این روش برای روکش های هموژن و یکنواخت که میرایی صوت کمتری دارند مناسب است.

Multiple-Echo

در متد Multiple Echo فاصله زمانی میان ارسال و دریافت اولین اکو و فاصله زمانی دو اکوی ناشی از دیواره پشتی اندازه گیری می شود. دقت این روش بسیار بالا بوده و کار با این سیستم ها نیز برای کارشناسان و بازرسین بسیار راحت تر است. این روش برای فلزات خام یا دارای رنگ و روکش حتی پوشش های ضخیم مناسب است . در متد Multiple Echo موج با عبور از روکش داخل مرزهای فلز بازتاب می شود و هر بار اکوی آن از روکش عبور کرده و پراب آن را دریافت می کند .

دستگاه ضخامت سنج سری Multigauge ساخت شرکت Tritex NDT انگلستان دارای سیستم Multiple Echo هستند و با سیستم صحت سنجی خوانده ها یا AMVS (Automatic Measurement Verification System) در صورتی که اکوی های دوم و سوم در فواصل زمانی برابر دریافت نشوند با نمایش ۲ الی ۳ خط در نمایشگر اپراتور را آگاه می کنند. در این وضعیت ضخامت نادرست نمایش داده نشده و از گزارش ضخامت غیر واقعی جلوگیری می شود. اما زمانی که ضخامت به صورت ثابت نمایش داده می شود و نوار کاپلینگ هم پر است سیستم صحت خوانده را کنترل کرده و آن را تأیید می کند .

راهکار ضخامت سنجی قطعات با پوشش یا رنگ

در صنعت همواره با بسیاری از قطعات دارای رنگ و پوشش سر و کار داریم. برای ضخامت سنجی این قطعات چه راه حل هایی وجود دارد؟

۱ . برداشتن رنگ و پوشش از روی سطح

۲ . استفاده از سیستم های مناسب با قابلیت ضخامت سنجی فلز از روی روکش

اگر برای ضخامت سنجی قطعات از روی رنگ از متد P-E استفاده بکنیم همواره ضخامت بیشتری گزارش می شود. برای استفاده از این سیستم باید رنگ و روکش برداشته شود .

با توجه به سرعت صوت پایین در رنگ ها و پوشش ها که حدود یک سوم سرعت فلزات است این مقدار خطا در پوشش های ضخیم بسیار قابل توجه است. برای پوشش هایی تا حدود ۲۰۰ میکرون این خطا کم بوده و بسته به شرایط قابل چشم پوشی است. در شکل زیر اگر ضخامت رنگ ۱ میلیمتر بوده و هدف ضخامت سنجی فلز زیرین با سرعتm/s ٥٩٢٠ باشد ضخامت لایه رنگ توسط دستگاه در حالت P-E به عنوان۳ میلیمتر فلز اندازه گیری می شود .

یکی از راه حل ها برداشتن رنگ است که با ایجاد دسترسی به فلز خام ضخامت سنجی را میسر می سازد، اما همیشه امکان پذیر نیست.

برداشتن رنگ به معنی سایش، خراش یا بلست کردن است، در هر صورت مقداری از فلز نیز هر بار از دست می رود و این خود کاهش ضخامت را به دنبال دارد. زمان و هزینه لازم برای این کار اندک نیست.

پوشش یا رنگ در بسیاری موارد نقش محافظتی دارد و برداشتن آن سبب می شود فلز بدون محافظ باشد، اعمال مجدد پوشش نیز دشواری هایی دارد و در اغلب موارد کیفیت اولیه را نخواهد داشت.

برداشتن موضعی رنگ سبب شروع خوردگی فلز می شود و برداشتن کامل یا مساحت زیادی از رنگ نیز در پاره ای از اوقات امکان پذیر نیست.

راه حل دیگر؟

استفاده از متد E-E برای ضخامت سنجی از روی رنگ و پوشش

این متد برای رنگ های نازک مناسب است اما برای پوشش های ضخیم جوابگو نخواهد بود . بهترین راه حل استفاده از سیستم Multiple Echo است.

این روش برای فلزات خام و هم چنین برای ضخامت سنجی از روی انواع رنگ و پوشش های ضخیم یا نازک مناسب است. این ویژگی سبب می شود تا دستگاه با حداقل تنظیمات و بدون نیاز به تغییر متد همواره ضخامت فلز را از روی پوشش (تا ۲۰ میلیمتر) اندازه گیری کند. در هر دو متد E-E و Multiple Echo جنس ، ضخامت و وضعیت فیزیکی رنگ یا پوشش بسیار تعیین کننده است .

امتیاز روش Multiple Echo نسبت به P-E و E-E در ضخامت سنجی :

اگر قطعه دارای ناپیوستگی یا عیب باشد اکوی ناشی از آن سبب می شود متد هایP-E و E-E نتوانند ضخامت واقعی گزارش کند به یاد داشته باشید هدف ما اندازه گیری ضخامت جداره است.

سوالات متداول دستگاه ضخامت سنج آلتراسونیک

- آیا می توان ضخامت فلز را بدون برداشتن رنگ یا پوشش اندازه گیری کرد؟

بله، اما دقت اندازه گیری به ضخامت و نوع پوشش بستگی دارد. برای پوشش های نازک تا حدود ۲۰۰ میکرون، خطا قابل چشم پوشی است، اما برای پوشش های ضخیم تر، روش های استاندارد مانند برداشتن رنگ یا استفاده از دستگاه های تخصصی با قابلیت سنجش فلز زیر پوشش توصیه می شود. - چرا ضخامت سنجی با روش Pulse-Echo روی قطعات رنگ دار دقت پایینی دارد؟

زیرا سرعت صوت در رنگ و پوشش تقریباً یک سوم سرعت آن در فلز است. این تفاوت باعث می شود که دستگاه ضخامت بیشتری نسبت به ضخامت واقعی فلز گزارش کند و خطا در قطعات با پوشش ضخیم قابل توجه خواهد بود. - برداشتن رنگ یا پوشش چه معایبی دارد؟

برداشتن رنگ می تواند منجر به سایش یا کاهش ضخامت فلز شود و حفاظت آن را از بین ببرد. علاوه بر این، زمان و هزینه انجام این کار بالاست و اعمال مجدد پوشش کیفیت اولیه را تضمین نمی کند. - چه راهکاری برای ضخامت سنجی بدون برداشتن پوشش وجود دارد؟

استفاده از دستگاه های تخصصی که قادر به ضخامت سنجی فلز زیر رنگ یا پوشش هستند، بهترین گزینه است. این دستگاه ها با تکنولوژی مناسب می توانند ضخامت فلز را به صورت دقیق اندازه گیری کنند، حتی در حضور پوشش های محافظتی نسبتا ضخیم.

2 پاسخ

نگهداری و کالیبراسیون دستگاه ضخامت سنج سخت نیست؟

سلام و درود

خیر، نگهداری و کالیبراسیون دستگاه ضخامتسنج پیچیده نیست. با رعایت دستورالعمل سازنده و سرویس دورهای، دستگاه بهسادگی آماده استفاده خواهد بود.