در صنایع نفت، گاز، پتروشیمی و نیروگاه ها، لوله ها شریان های حیاتی انتقال مواد هستند. این لوله ها ممکن است سال ها تحت فشار، دمای بالا و تماس با مواد خورنده فعالیت کنند. به همین دلیل، خوردگی یکی از اصلی ترین تهدیدهایی است که می تواند موجب نشت، انفجار یا توقف تولید شود. روش های مختلفی برای بازرسی و پایش وضعیت لوله ها وجود دارد، اما در میان آن ها، پایش خوردگی لوله ها با ضخامت سنج اولتراسونیک یکی از دقیق ترین، سریع ترین و غیرمخرب ترین روش ها محسوب می شود.

تکنولوژی اولتراسونیک (Ultrasonic Testing) با استفاده از امواج صوتی فرکانس بالا، امکان اندازه گیری ضخامت دیواره لوله ها را بدون نیاز به برش یا آسیب فیزیکی فراهم می کند. با مقایسه ی داده های ضخامت در طول زمان، می توان روند کاهش ضخامت ناشی از خوردگی را شناسایی و قبل از وقوع خرابی، اقدامات اصلاحی انجام داد.

در این مقاله، به صورت تخصصی بررسی می کنیم که چرا تشخیص زودهنگام خوردگی اهمیت دارد، ضخامت سنج اولتراسونیک چگونه کار می کند، و چه روش هایی برای شناسایی به موقع خوردگی مؤثرتر هستند. همچنین نکات کلیدی برای اجرای مؤثر پایش خوردگی لوله ها با ضخامت سنج التراسونیک را مرور خواهیم کرد.

فهرست مطلب

Toggleاهمیت تشخیص زودهنگام خوردگی لوله

خوردگی یک پدیده تدریجی است که به مرور زمان رخ می دهد و اگر به موقع شناسایی نشود، می تواند خسارات سنگینی به تجهیزات و فرآیندهای صنعتی وارد کند. در بسیاری از موارد، خوردگی در مراحل اولیه نامحسوس است و تنها زمانی آشکار می شود که بخشی از دیواره لوله نازک شده و به نقطه ی شکست می رسد. تشخیص زودهنگام خوردگی، نه تنها از خرابی تجهیزات جلوگیری می کند، بلکه هزینه های تعمیرات، توقف خط تولید و خطرات ایمنی را نیز به میزان قابل توجهی کاهش می دهد.

در صنایع حساس مانند پالایشگاه ها و نیروگاه ها، یک نشتی کوچک در اثر خوردگی می تواند منجر به نشت مواد سمی، انفجار یا آسیب زیست محیطی شود. به همین دلیل، شرکت های بزرگ صنعتی برنامه های دقیق بازرسی دوره ای را طراحی می کنند تا با استفاده از پایش خوردگی لوله ها با ضخامت سنج التراسونیک، کوچک ترین تغییرات در ضخامت دیواره ها را شناسایی کنند.

اهمیت دیگر تشخیص زودهنگام در این است که مهندسان می توانند با استفاده از داده های تاریخی، نرخ خوردگی را محاسبه کرده و زمان تخریب احتمالی لوله ها را پیش بینی کنند. این امر پایه ی تصمیم گیری برای نگهداری پیشگیرانه (Predictive Maintenance) را تشکیل می دهد. به عبارت دیگر، اگر ضخامت سنجی به صورت مستمر انجام شود، سیستم هشداردهنده ای ایجاد می شود که قبل از وقوع حادثه، خطر را پیش بینی می کند.

اصول عملکرد ضخامت سنج اولتراسونیک در پایش خوردگی

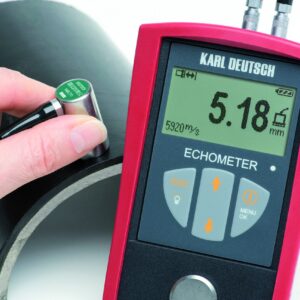

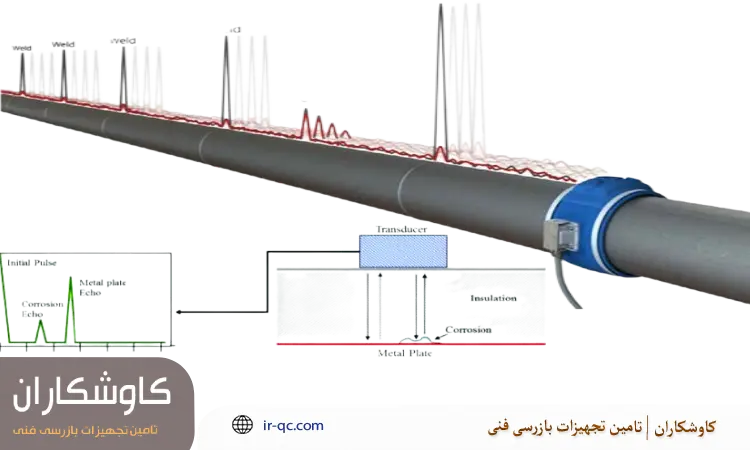

ضخامت سنج های اولتراسونیک بر اساس انتشار و بازتاب امواج صوتی با فرکانس بالا در داخل مواد کار می کنند. هنگامی که پراب دستگاه روی سطح لوله قرار می گیرد، امواج صوتی از طریق کوپلنت وارد ماده شده و پس از برخورد با سطح پشتی، بازتاب می یابند. دستگاه با اندازه گیری زمان رفت و برگشت این امواج و دانستن سرعت صوت در ماده، ضخامت دیواره را محاسبه می کند.

در پایش خوردگی لوله ها با ضخامت سنج التراسونیک، این اندازه گیری به صورت تکراری در بازه های زمانی مشخص انجام می شود تا هرگونه کاهش تدریجی در ضخامت شناسایی شود. دقت بالا، سرعت انجام تست و قابلیت کار در محیط های صنعتی از ویژگی های برجسته این روش است.

نحوه اندازه گیری و بازتاب موج

فرآیند اندازه گیری ضخامت با ارسال پالس های صوتی از طریق یک کریستال پیزوالکتریک در پراب آغاز می شود. این پالس ها پس از عبور از کوپلنت و ورود به فلز، به سطح پشتی دیواره لوله برخورد کرده و بازتاب می شوند. مدت زمان بین ارسال و دریافت سیگنال، متناسب با ضخامت ماده است.

اگر خوردگی در دیواره لوله وجود داشته باشد، فاصله ی بین دو سطح کاهش یافته و زمان بازتاب کوتاه تر می شود. در نتیجه، دستگاه ضخامت کمتری را نشان می دهد. همین تغییر ظریف، نخستین نشانه ی وجود خوردگی است.

تشخیص تغییر ضخامت به عنوان نشانه اولیه خوردگی

در مراحل اولیه خوردگی، ممکن است تغییرات ضخامت تنها چند صدم میلی متر باشد. با این حال، دستگاه های اولتراسونیک پیشرفته قادرند این تغییرات بسیار جزئی را با دقت بالا شناسایی کنند. هنگامی که داده ها به صورت دوره ای ثبت شوند، روند کاهش ضخامت مشخص خواهد شد.

اگر کاهش ضخامت در نقطه ای خاص سریع تر از سایر نقاط باشد، به احتمال زیاد آن ناحیه دچار خوردگی موضعی یا پیتینگ شده است. در چنین مواردی، تیم بازرسی باید بلافاصله آن نقطه را مجدداً بررسی کرده و در صورت لزوم تعمیرات انجام دهد.

روش های شناسایی خوردگی به موقع

تشخیص به موقع خوردگی با استفاده از پایش خوردگی لوله ها با ضخامت سنج التراسونیک نیازمند اجرای صحیح و منظم فرآیند اندازه گیری، تحلیل داده ها و استفاده از تجهیزات مناسب است. در ادامه، مهم ترین روش ها برای دستیابی به نتایج دقیق و قابل اعتماد بررسی می شوند.

اندازه گیری منظم و ثبت روند ضخامت

یکی از مؤثرترین روش ها برای شناسایی به موقع خوردگی، انجام اندازه گیری های دوره ای در فواصل زمانی منظم است. داده های به دست آمده باید در سیستم پایش خوردگی ثبت شوند تا روند کاهش ضخامت در طول زمان قابل مشاهده باشد.

با رسم نمودار تغییر ضخامت بر حسب زمان، می توان نرخ خوردگی را محاسبه و نقاط بحرانی را شناسایی کرد. اگر در بخشی از سیستم نرخ کاهش ضخامت از حد مجاز عبور کند، نشان دهنده ی وجود شرایط خوردگی فعال است و نیاز به اقدام فوری دارد.

در این روش، مهم است که نقاط اندازه گیری (Monitoring Points) در همان مکان های ثابت انجام شوند تا مقایسه ی داده ها قابل اعتماد باشد. بسیاری از صنایع از برچسب های دائمی یا مختصات دقیق GPS برای تعیین نقاط مرجع استفاده می کنند.

انتخاب پراب و تنظیمات مناسب برای دقت بالا

انتخاب نوع پراب و تنظیم پارامترهای دستگاه نقش تعیین کننده ای در دقت نتایج دارد. در پایش خوردگی لوله ها با ضخامت سنج التراسونیک، بسته به ضخامت و جنس لوله، پراب هایی با فرکانس های مختلف استفاده می شود. پراب های فرکانس پایین (مثلاً ۲ تا ۵ مگاهرتز) برای لوله های ضخیم و فولادی و پراب های فرکانس بالا (۱۰ مگاهرتز به بالا) برای قطعات نازک یا مواد غیر فلزی مناسب تر هستند.

همچنین باید سرعت صوت در ماده ی مورد بررسی به درستی تنظیم شود. اگر سرعت صوت اشتباه وارد شود، نتایج ضخامت سنجی نادرست خواهد بود. دستگاه های مدرن معمولاً دارای بانک اطلاعاتی مواد هستند که سرعت صوت استاندارد برای هر فلز در آن ذخیره شده است.

در نهایت، سطح تماس باید کاملاً تمیز و صاف باشد تا سیگنال بازتابی به درستی عبور کند. هرگونه زنگ زدگی، رنگ یا آلودگی روی سطح می تواند باعث تضعیف سیگنال و افزایش خطا شود.

تحلیل تغییرات جزئی ضخامت برای پیش بینی نواحی خطر

یکی از نقاط قوت فناوری التراسونیک، توانایی آن در شناسایی تغییرات بسیار کوچک در ضخامت است. تحلیل دقیق داده های به دست آمده می تواند اطلاعات ارزشمندی درباره ی روند خوردگی ارائه دهد.

برای مثال، اگر کاهش ضخامت در چند ناحیه مجاور مشاهده شود، ممکن است نشان دهنده ی خوردگی زیر عایق (CUI) باشد. یا اگر تغییرات در قسمت پایین لوله بیشتر از بالا باشد، احتمال وجود تجمع مایع خورنده در آن بخش وجود دارد.

با استفاده از نرم افزارهای تحلیل داده، مهندسان می توانند نقشه ی خوردگی لوله را ترسیم کرده و مناطق پرخطر را پیش بینی کنند. این نوع تحلیل به برنامه ریزی تعمیرات هدفمند و بهینه سازی هزینه ها کمک زیادی می کند.

نکات کلیدی برای پایش پیشگیرانه لوله ها

پایش موفق خوردگی تنها به اندازه گیری ضخامت محدود نمی شود، بلکه به نحوه ی تفسیر داده ها و اجرای منظم فرآیند بستگی دارد. در اجرای پایش خوردگی لوله ها با ضخامت سنج التراسونیک باید چند اصل کلیدی رعایت شود.

اول اینکه پایش باید به صورت دوره ای و مستمر انجام شود. اندازه گیری های مقطعی یا پراکنده نمی توانند روند واقعی خوردگی را نشان دهند. دوم اینکه داده های به دست آمده باید در سیستم های دیجیتال ذخیره و تحلیل شوند تا بتوان الگوهای تغییر ضخامت را با دقت دنبال کرد.

عامل سوم، آموزش و مهارت اپراتور است. تجربه ی اپراتور در تشخیص سیگنال های بازتابی و حذف نویز تأثیر زیادی بر کیفیت نتایج دارد.

عامل چهارم، انتخاب کوپلنت مناسب برای شرایط محیطی است. در محیط های گرم یا مرطوب، باید از کوپلنت های مقاوم به دما و رطوبت استفاده شود تا کیفیت تماس صوتی حفظ شود.

در نهایت، توصیه می شود که سیستم پایش خوردگی به صورت هوشمند و مبتنی بر داده (Data-Driven) طراحی شود. این رویکرد امکان پیش بینی زودهنگام خرابی ها و جلوگیری از توقف ناگهانی خط تولید را فراهم می کند.

سخن پایانی

در دنیای امروز که صنایع با هزینه های بالا و استانداردهای ایمنی سخت گیرانه مواجه اند، روش های سنتی بازرسی دیگر کافی نیستند. پایش خوردگی لوله ها با ضخامت سنج التراسونیک ابزاری کارآمد، دقیق و غیرمخرب است که به مهندسان امکان می دهد قبل از وقوع خرابی، خوردگی را شناسایی و کنترل کنند.

با استفاده از اندازه گیری منظم، انتخاب پراب مناسب، تحلیل دقیق داده ها و رعایت اصول نگهداری، می توان از توقف های ناگهانی، نشت مواد خطرناک و هزینه های گزاف جلوگیری کرد. این فناوری نه تنها ابزار اندازه گیری بلکه ابزاری برای پیش بینی و تصمیم گیری هوشمند در نگهداری تجهیزات است.

سوالات متداول پایش خوردگی لوله ها

- آیا ضخامت سنج اولتراسونیک برای همه انواع لوله ها مناسب است؟

بله، این دستگاه برای انواع لوله های فلزی و برخی مواد غیرفلزی قابل استفاده است، به شرطی که سطح تماس مناسب و کوپلنت استاندارد استفاده شود. - چند وقت یک بار باید ضخامت لوله ها اندازه گیری شود؟

بسته به نوع سیال، دمای کار، جنس لوله و محیط عملیاتی، فاصله ی اندازه گیری ها می تواند بین ۳ تا ۱۲ ماه متغیر باشد. در شرایط خورنده تر، فواصل باید کوتاه تر باشد. - آیا می توان خوردگی داخلی لوله ها را بدون برش شناسایی کرد؟

بله، با استفاده از پایش خوردگی لوله ها با ضخامت سنج التراسونیک، کاهش ضخامت دیواره داخلی بدون نیاز به برش یا نمونه برداری قابل شناسایی است.