در صنایع فلزی و سازه ای، بسیاری از شکست ها و خرابی های فاجعه بار نه از سطح قابل مشاهده، بلکه از ترک هایی آغاز می شوند که در لایه های زیرین ماده شکل گرفته اند.

این ترک ها ممکن است در مراحل اولیه هیچ نشانه ظاهری نداشته باشند، اما به مرور تحت تنش های مکانیکی، حرارتی یا پدیده خستگی (Fatigue) رشد کرده و در نهایت منجر به شکست ناگهانی قطعه شوند. همین واقعیت، اهمیت استفاده از روش های آزمون غیرمخرب را بیش از پیش برجسته می کند.

روش های NDT یا آزمون های غیرمخرب، این امکان را فراهم می کنند که بدون آسیب زدن به قطعه، وضعیت داخلی آن بررسی شود. با این حال، همه روش های NDT توانایی یکسانی در شناسایی ترک های زیرسطحی ندارند. تفاوت در عمق نفوذ، حساسیت، هزینه، سرعت و حتی نوع ترک قابل تشخیص باعث می شود انتخاب روش مناسب به یک تصمیم کاملاً تخصصی تبدیل شود.

در این مقاله، تمرکز اصلی بر مقایسه روش های NDTدر ترک زیرسطحی است؛ مقایسه ای که به مهندسان، بازرسان فنی و مدیران پروژه کمک می کند آگاهانه ترین انتخاب را متناسب با شرایط کاری خود داشته باشند.

فهرست مطلب

Toggleروش های NDT برای تشخیص ترک های زیرسطحی

برای شناسایی ترک های زیرسطحی، روش های مختلفی در حوزه NDT توسعه یافته اند که هرکدام بر پایه یک اصل فیزیکی متفاوت عمل می کنند. شناخت منطق عملکرد این روش ها، پیش نیاز درک صحیح نقاط قوت و ضعف آن هاست. در این بخش، مهم ترین روش هایی که در عمل برای تشخیص ترک های زیرسطحی در فلزات به کار می روند، به صورت جداگانه بررسی می شوند.

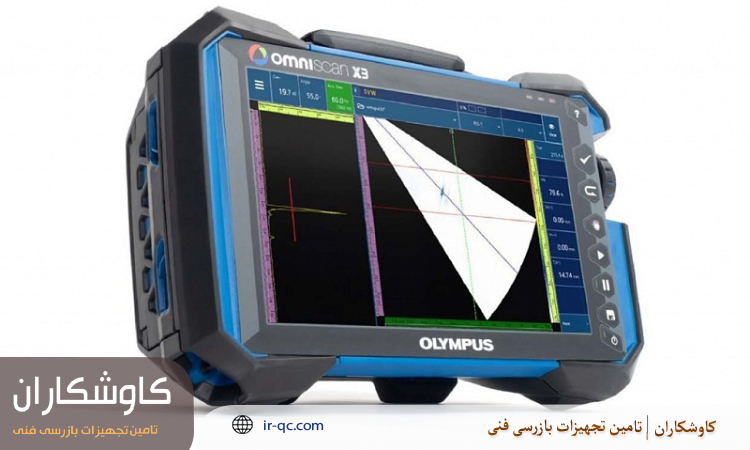

تست التراسونیک (UT)

تست عیب یاب التراسونیک یکی از پرکاربردترین و در عین حال دقیق ترین روش ها در شناسایی عیوب داخلی فلزات محسوب می شود. این روش بر پایه ارسال امواج صوتی با فرکانس بالا به داخل ماده و تحلیل بازتاب آن ها از ناپیوستگی های داخلی عمل می کند. زمانی که موج التراسونیک به ترک یا ناپیوستگی برخورد می کند، بخشی از انرژی آن بازتاب می شود و همین بازتاب، اطلاعات ارزشمندی درباره محل، عمق و اندازه عیب در اختیار بازرس قرار می دهد.

در زمینه روش های NDTدر ترک زیرسطحی، UT جایگاه ویژه ای دارد، زیرا توانایی نفوذ به عمق قابل توجهی از فلز را داراست. این ویژگی باعث شده تست التراسونیک در صنایع حساس مانند نفت و گاز، نیروگاه ها، هوافضا و سازه های سنگین فولادی به طور گسترده استفاده شود.

البته دقت این روش تا حد زیادی به مهارت اپراتور، نوع پراب و تنظیمات دستگاه وابسته است و همین موضوع، آن را به روشی تخصصی و نیازمند آموزش تبدیل می کند.

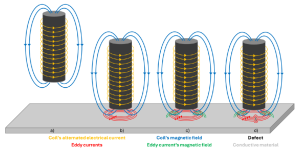

تست جریان گردابی (Eddy Current)

تست جریان گردابی روشی الکترومغناطیسی است که بیشتر برای مواد رسانا به ویژه فلزات کاربرد دارد. در این روش، یک میدان مغناطیسی متناوب در سطح قطعه ایجاد می شود که جریان هایی موسوم به جریان های گردابی در ماده به وجود می آورند. وجود ترک یا ناپیوستگی در مسیر این جریان ها باعث تغییر در پاسخ الکتریکی سیستم می شود و از این طریق عیب شناسایی می گردد.

در مقایسه با UT، تست Eddy Current عمق نفوذ کمتری دارد، اما در شناسایی ترک های نزدیک به سطح یا زیرسطحی کم عمق بسیار سریع و کارآمد است.

در چارچوب مقایسه روش های NDTدر ترک زیرسطحی، این روش بیشتر زمانی مطرح می شود که سرعت بازرسی بالا و عدم نیاز به تماس مستقیم یا آماده سازی پیچیده اهمیت دارد. با این حال، محدودیت اصلی آن کاهش حساسیت با افزایش عمق ترک است.

تست نفوذ مایعات پیشرفته (LP با امواج کمکی)

تست نفوذ مایعات به طور سنتی روشی برای شناسایی ترک های سطحی محسوب می شود، اما نسخه های پیشرفته تر آن با استفاده از امواج کمکی یا تحریک های خاص، توانایی محدودی در تشخیص ترک های بسیار نزدیک به سطح پیدا کرده اند. در این روش، مایع نافذ به داخل ناپیوستگی ها نفوذ می کند و سپس با روش های آشکارسازی، محل عیب نمایان می شود.

در بحث تشخیص ترک زیرسطحی، این روش جایگاه محدودی دارد، اما در موارد خاص که ترک هنوز به سطح راه پیدا نکرده ولی فاصله بسیار کمی با آن دارد، می تواند اطلاعات مکملی ارائه دهد. مزیت اصلی این روش سادگی و هزینه پایین آن است، اما نباید انتظار عملکردی مشابه UT یا RT از آن داشت.

تست رادیوگرافی (RT)

تست رادیوگرافی یکی از قدیمی ترین و در عین حال قدرتمندترین روش های NDT برای بررسی ساختار داخلی قطعات است. در این روش، از پرتوهای ایکس یا گاما برای عبور از قطعه استفاده می شود و تصویر حاصل بر روی فیلم یا آشکارساز دیجیتال ثبت می گردد. هرگونه تغییر در چگالی ماده، مانند ترک یا حفره، به صورت اختلاف کنتراست در تصویر نمایان می شود.

در زمینه مقایسه روش های NDTدر ترک زیرسطحی، RT مزیت مهمی در ارائه تصویر واقعی از ساختار داخلی دارد. با این حال، تشخیص ترک های باریک و جهت دار، به ویژه اگر هم راستا با پرتو باشند، می تواند چالش برانگیز باشد. علاوه بر این، مسائل ایمنی، هزینه و زمان آماده سازی از محدودیت های مهم این روش به شمار می روند.

مقایسه عملکرد تست ها در شناسایی ترک ها

پس از شناخت اصول عملکرد هر روش، نوبت به مقایسه عملی آن ها می رسد. در این بخش، روش های مختلف NDT از منظر معیارهای کلیدی بررسی می شوند تا مشخص شود هرکدام در چه شرایطی بهترین عملکرد را دارند.

عمق نفوذ و حساسیت تست ها

یکی از مهم ترین معیارها در مقایسه روش های NDT ، میزان عمق نفوذ و حساسیت به عیوب داخلی است. تست التراسونیک در این زمینه عملکرد بسیار قدرتمندی دارد و می تواند ترک هایی را در عمق قابل توجهی از فلز شناسایی کند. این ویژگی باعث شده UT برای قطعات ضخیم و سازه های سنگین انتخاب اول باشد.

در مقابل، تست جریان گردابی با افزایش عمق ترک، به سرعت حساسیت خود را از دست می دهد و بیشتر برای ترک های کم عمق مناسب است. رادیوگرافی می تواند کل ضخامت قطعه را پوشش دهد، اما حساسیت آن به ترک های بسیار باریک یا جهت دار کمتر از UT است. تست نفوذ مایعات پیشرفته نیز تنها در محدوده بسیار نزدیک به سطح کاربرد دارد.

قابلیت تشخیص نوع و جهت ترک

تشخیص نوع ترک، جهت گیری آن و حتی تخمین ابعاد، برای تحلیل ایمنی قطعه اهمیت زیادی دارد. در این زمینه، تست التراسونیک به دلیل امکان تغییر زاویه پراب و تحلیل سیگنال، توانایی بالایی در تشخیص جهت ترک دارد. این ویژگی UT را به یکی از دقیق ترین گزینه ها در روش های NDTدر ترک زیرسطحی تبدیل می کند.

رادیوگرافی تصویر کلی از عیب ارائه می دهد، اما جهت ترک اگر هم راستا با پرتو باشد، ممکن است به خوبی دیده نشود. تست Eddy Current اطلاعات محدودی درباره جهت ترک می دهد و بیشتر بر وجود یا عدم وجود عیب تمرکز دارد. روش های LP پیشرفته نیز در این زمینه محدودیت های جدی دارند.

سرعت و هزینه بازرسی

در پروژه های صنعتی، زمان و هزینه بازرسی نقش تعیین کننده ای دارند. تست جریان گردابی از نظر سرعت بسیار مناسب است و نیاز به آماده سازی پیچیده ندارد، به همین دلیل در خطوط تولید یا بازرسی های سریع کاربرد زیادی دارد. تست نفوذ مایعات نیز از نظر هزینه مقرون به صرفه است، اما اطلاعات محدودی ارائه می دهد.

در مقابل، تست التراسونیک و رادیوگرافی نیازمند تجهیزات تخصصی و اپراتور ماهر هستند. UT معمولاً نسبت به RT هزینه و محدودیت ایمنی کمتری دارد، در حالی که RT به دلیل مسائل پرتوی، هزینه و زمان بیشتری را به پروژه تحمیل می کند. این تفاوت ها در مقایسه روش های NDTدر ترک زیرسطحی نقش مهمی ایفا می کنند.

محدودیت ها و شرایط مورد نیاز هر روش

هر روش NDT علاوه بر مزایا، محدودیت های خاص خود را دارد. تست التراسونیک به کیفیت سطح، دسترسی مناسب و مهارت اپراتور وابسته است. تست Eddy Current فقط برای مواد رسانا کاربرد دارد و عمق نفوذ آن محدود است. رادیوگرافی با مسائل ایمنی پرتویی، نیاز به فضای کنترل شده و محدودیت در تشخیص برخی ترک ها مواجه است. تست نفوذ مایعات نیز وابسته به شرایط سطح و تمیزی کامل قطعه است.

در جدول زیر، یک مقایسه کلی و خلاصه از عملکرد روش ها در شناسایی ترک های زیرسطحی ارائه شده است:

| روش NDT | عمق نفوذ | حساسیت به ترک زیرسطحی | کاربرد شاخص |

| UT | بالا | بسیار بالا | قطعات ضخیم و حساس |

| Eddy Current | کم تا متوسط | متوسط | ترک های کم عمق |

| LP پیشرفته | بسیار کم | پایین | ترک های نزدیک سطح |

| RT | بالا | متوسط | تصویربرداری داخلی |

معیار انتخاب روش مناسب NDT

پس از مقایسه عملکرد روش های مختلف، یکی از مهم ترین پرسش های عملی این است که در شرایط واقعی پروژه، کدام روش NDT انتخاب درستی خواهد بود. انتخاب روش مناسب صرفاً به دقت یا شهرت یک تکنیک محدود نمی شود، بلکه به مجموعه ای از عوامل فنی از جمله نوع فلز، ضخامت و هندسه قطعه و شرایط عملیاتی بستگی دارد.

در واقع، روش های NDTدر ترک زیرسطحی زمانی بیشترین کارایی را دارند که متناسب با ماهیت قطعه و محیط کاری انتخاب شوند.

انواع فلزات (آهنی، غیرآهنی، آلیاژهای خاص)

نوع فلز یکی از نخستین معیارهایی است که در انتخاب روش NDT باید مورد توجه قرار گیرد. فلزات آهنی مانند فولادهای کربنی و آلیاژی، معمولاً با طیف وسیعی از روش های NDT سازگار هستند و همین موضوع دست بازتری برای انتخاب ایجاد می کند.

در این دسته از مواد، تست التراسونیک و رادیوگرافی هر دو عملکرد مناسبی در شناسایی ترک های زیرسطحی دارند و انتخاب نهایی بیشتر به عمق ترک و شرایط دسترسی بستگی خواهد داشت. در فلزات غیرآهنی مانند آلومینیوم، مس یا آلیاژهای آن ها، برخی روش ها کارایی بهتری از خود نشان می دهند. برای مثال، تست جریان گردابی در مواد رسانای غیرآهنی عملکرد بسیار خوبی در شناسایی ترک های نزدیک به سطح دارد.

در آلیاژهای خاص، به ویژه آلیاژهای مورد استفاده در صنایع هوافضا یا نیروگاهی، انتخاب روش NDT حساس تر می شود و معمولاً ترکیبی از چند روش برای اطمینان از شناسایی دقیق ترک های زیرسطحی به کار گرفته می شود. در چنین شرایطی، درک عمیق از روش های NDTدر ترک زیرسطحی نقش تعیین کننده ای در تصمیم گیری دارد.

ضخامت و شکل قطعه

ضخامت قطعه تأثیر مستقیمی بر انتخاب روش NDT دارد. در قطعات ضخیم، روش هایی مانند تست التراسونیک به دلیل عمق نفوذ بالا گزینه ای منطقی و قابل اعتماد محسوب می شوند. در مقابل، برای قطعات نازک یا با ضخامت کم، استفاده از UT ممکن است با محدودیت هایی همراه باشد و روش هایی مانند Eddy Current یا حتی رادیوگرافی دیجیتال نتایج دقیق تری ارائه دهند.

شکل هندسی قطعه نیز اهمیت زیادی دارد. قطعات با هندسه ساده و سطوح صاف، معمولاً به راحتی با UT یا RT قابل بررسی هستند. اما در قطعات پیچیده با زوایا، انحناها یا نواحی دسترسی محدود، برخی روش ها کارایی خود را از دست می دهند. در این موارد، انتخاب روش مناسب از میان روش های NDTدر ترک زیرسطحی نیازمند بررسی دقیق مسیر دسترسی، امکان قرارگیری تجهیزات و حتی قابلیت تفسیر نتایج خواهد بود.

شرایط عملیاتی (دما، دسترسی، محیط)

شرایط محیطی و عملیاتی نیز نقش مهمی در انتخاب روش NDT ایفا می کنند. دمای بالا می تواند عملکرد برخی تجهیزات را مختل کند یا نیاز به تجهیزات خاص داشته باشد.

برای مثال، در محیط هایی با دمای عملیاتی بالا، انجام تست نفوذ مایعات یا Eddy Current ممکن است با محدودیت مواجه شود، در حالی که تست التراسونیک با تجهیزات مناسب همچنان قابل اجراست.

دسترسی به قطعه یکی دیگر از عوامل کلیدی است. در شرایطی که تنها یک سمت قطعه در دسترس باشد، برخی روش ها مانند UT یا RT همچنان قابل استفاده هستند، اما تفسیر نتایج نیاز به دقت بیشتری دارد.

محیط های صنعتی با نویز الکترومغناطیسی، رطوبت یا آلودگی بالا نیز می توانند روی دقت برخی روش ها تأثیر بگذارند. به همین دلیل، درک شرایط عملیاتی پیش از انتخاب روش از میان روش های NDTدر ترک زیرسطحی کاملاً ضروری است.

سخن پایانی

شناسایی ترک های زیرسطحی در فلزات، فرآیندی پیچیده و چندبعدی است که نیازمند انتخاب آگاهانه روش های آزمون غیرمخرب است. هیچ روش واحدی وجود ندارد که در تمام شرایط بهترین عملکرد را داشته باشد و همین موضوع، اهمیت شناخت و مقایسه دقیق روش های NDTدر ترک زیرسطحی را برجسته می کند.

انتخاب صحیح روش یا ترکیب مناسب چند روش، نه تنها دقت بازرسی را افزایش می دهد، بلکه نقش مهمی در افزایش ایمنی، کاهش هزینه های تعمیرات و جلوگیری از شکست های ناگهانی ایفا می کند. نگاه سیستمی و مبتنی بر شرایط واقعی پروژه، کلید موفقیت در بازرسی های NDT است.

سوالات متداول روش های NDTدر ترک زیرسطحی

- آیا انتخاب روش NDT فقط به نوع ترک بستگی دارد؟

خیر، علاوه بر نوع ترک، عواملی مانند نوع فلز، ضخامت قطعه، شرایط محیطی و سطح دسترسی نیز نقش مهمی در انتخاب روش مناسب دارند. - آیا استفاده از ترکیب چند روش NDT ضروری است؟

در بسیاری از کاربردهای حساس و صنعتی، ترکیب چند روش باعث افزایش دقت شناسایی ترک های زیرسطحی و کاهش احتمال خطا می شود. - کدام روش NDT بیشترین دقت را برای ترک های زیرسطحی دارد؟

در اغلب موارد، تست التراسونیک بالاترین دقت را برای ترک های زیرسطحی ارائه می دهد، اما بهترین نتیجه معمولاً با ترکیب آن با روش های مکمل مانند RT یا Eddy Current به دست می آید.