در دنیای صنعت و مهندسی، کنترل کیفیت و اطمینان از سلامت قطعات فلزی نقش حیاتی دارد. یکی از روش های پرکاربرد در این زمینه، تست جریان گردابی یا ادی کارنت است که در گروه آزمون های غیرمخرب (NDT) قرار می گیرد.

این روش بدون نیاز به آسیب رساندن به قطعه، قادر است ترک ها، خوردگی ها و عیوب سطحی یا زیرسطحی را شناسایی کند. در واقع، تست جریان گردابی نوعی روش الکترومغناطیسی است که بر پایه ی القای جریان های الکتریکی درون ماده ی رسانا کار می کند.

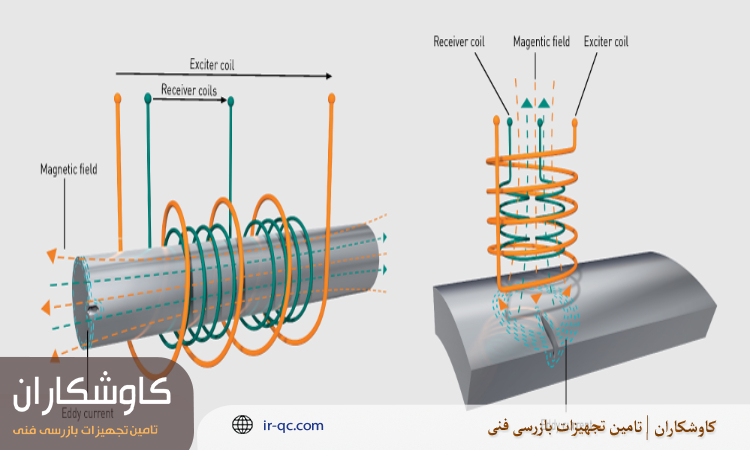

زمانی که یک سیم پیچ از جنس رسانا در مجاورت فلز قرار گیرد و میدان مغناطیسی متغیر در آن ایجاد شود، جریان هایی دایره ای شکل در سطح قطعه القا می شوند که به آن ها «جریان گردابی» گفته می شود.

تست جریان گردابی امروزه در صنایعی چون هوافضا، خودروسازی، نیروگاه ها، لوله سازی، پتروشیمی و ساخت تجهیزات فشار قوی کاربرد گسترده دارد. در ادامه با اصول فیزیکی، اجزای اصلی و کاربرد تست جریان گردابی در صنایع مختلف آشنا خواهیم شد.

فهرست مطلب

Toggleاساس فیزیکی و نحوه عملکرد تست جریان گردابی

روش جریان گردابی یا ادی کارنت مبتنی بر قانون القای فاراده است که بیان می کند تغییر در میدان مغناطیسی موجب القای جریان الکتریکی در هادی می شود. این قانون اساس عملکرد تمام سیستم های مبتنی بر القا از جمله ترانسفورماتورها، ژنراتورها و حسگرهای جریان گردابی است.

هنگامی که سیم پیچ (کویل) حامل جریان متناوب در نزدیکی سطح فلز قرار گیرد، میدان مغناطیسی متغیری در اطراف آن شکل می گیرد. این میدان درون فلز باعث القای جریان هایی حلقوی در سطح می شود.

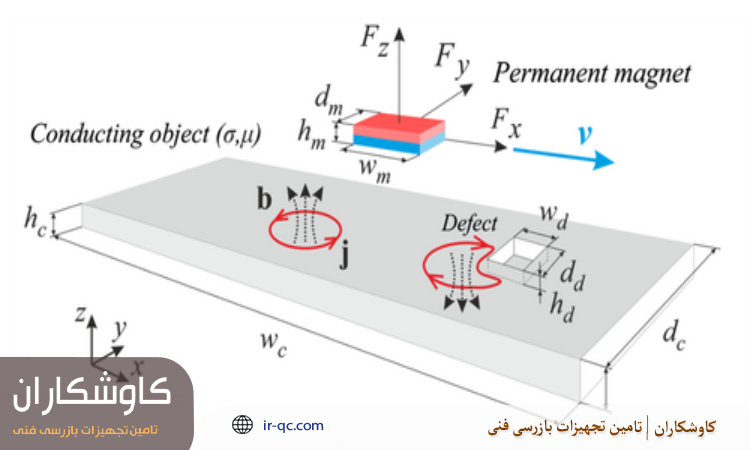

شدت و توزیع این جریان ها وابسته به فرکانس جریان، رسانایی الکتریکی ماده و فاصله بین کویل و سطح است. در یک قطعه ی سالم، جریان های گردابی توزیع یکنواختی دارند، اما در صورت وجود ترک یا حفره، مسیر حرکت جریان تغییر کرده و در نتیجه دامنه و فاز سیگنال مغناطیسی دچار نوسان می شود. دستگاه اندازه گیری با تحلیل این تغییرات می تواند وجود و نوع عیب را تشخیص دهد.

به همین دلیل است که تست جریان گردابی در مقایسه با روش های دیگر مانند ذرات مغناطیسی یا التراسونیک، برای شناسایی عیوب سطحی بسیار دقیق تر عمل می کند.

مفهوم میدان مغناطیسی و القای جریان های گردابی

میدان مغناطیسی ایجادشده توسط کویل به صورت موجی در اطراف سطح فلز گسترش می یابد. وقتی این میدان به رسانا نفوذ می کند، الکترون های آزاد درون فلز شروع به حرکت دایره ای می کنند و جریان هایی بسته تشکیل می دهند.

این جریان ها خود یک میدان مغناطیسی ثانویه تولید می کنند که با میدان اولیه ی کویل در تعامل است. اگر سطح فلز یکنواخت باشد، برهم نهی این دو میدان ثابت می ماند. اما وجود هرگونه ناپیوستگی، باعث تغییر در دامنه یا فاز این میدان ترکیبی می شود.

در واقع، کل فرآیند مبتنی بر تغییر در واکنش الکترومغناطیسی ماده در برابر تحریک میدان متغیر است. شدت القا به پارامترهایی مانند فرکانس جریان، رسانایی الکتریکی، و نفوذپذیری مغناطیسی بستگی دارد. فلزاتی مانند آلومینیوم و مس که رسانایی بالایی دارند، جریان های قوی تری تولید می کنند ولی عمق نفوذ آن ها کمتر است.

در مقابل، فولادهای کم رسانا با نفوذ بالاتر ولی شدت جریان کمتر همراه هستند. در نتیجه، انتخاب فرکانس و نوع سنسور باید بر اساس جنس قطعه انجام شود.

نحوه تشخیص عیوب سطحی و زیرسطحی

در تست جریان گردابی، تشخیص عیوب به وسیله ی تحلیل تغییرات سیگنال الکترومغناطیسی انجام می شود. زمانی که جریان های گردابی به ترک، حفره یا تغییر ضخامت برخورد می کنند، بخشی از مسیر بسته ی خود را از دست می دهند و باعث افت دامنه و تغییر فاز در سیگنال برگشتی می شوند. دستگاه اندازه گیری این تغییرات را ثبت کرده و بر اساس الگوریتم های تنظیم شده، نوع عیب را مشخص می کند.

عیوب سطحی معمولاً باعث تغییرات شدید دامنه و فاز می شوند، در حالی که عیوب زیرسطحی تغییرات ظریف تر ولی قابل اندازه گیری ایجاد می کنند. در آزمایش های صنعتی، اپراتور با مشاهده ی نمودارهای دامنه-فاز یا حلقه های لیساژو می تواند محل و نوع نقص را تشخیص دهد. نرم افزارهای تحلیلی جدید نیز با استفاده از پردازش دیجیتال سیگنال (DSP) دقت تشخیص را تا چند میکرون افزایش داده اند.

بدین ترتیب، حتی ترک های مویی یا خوردگی های سطحی در لایه های رنگ یا پوشش نیز قابل شناسایی هستند.

رابطه بین فرکانس، عمق نفوذ و حساسیت

یکی از پارامترهای کلیدی در تست جریان گردابی، فرکانس جریان تحریک است. فرکانس بالا موجب ایجاد جریان های سطحی و حساسیت زیاد به عیوب سطحی می شود، اما عمق نفوذ را کاهش می دهد. در مقابل، فرکانس پایین نفوذ بیشتری در ماده دارد ولی دقت تشخیص سطحی را کاهش می دهد. رابطه بین فرکانس و عمق نفوذ توسط معادله ی معروف زیر توصیف می شود:

| پارامتر | نماد | توضیح |

| δ | عمق نفوذ | عمقی که در آن شدت جریان به 37% مقدار سطحی کاهش می یابد |

| f | فرکانس تحریک | فرکانس جریان متناوب در کویل |

| μ | نفوذپذیری مغناطیسی | میزان توانایی ماده برای عبور میدان مغناطیسی |

| σ | رسانایی الکتریکی | توانایی فلز در هدایت جریان |

این جدول نشان می دهد که افزایش فرکانس یا نفوذپذیری، عمق نفوذ را کاهش می دهد. بنابراین، انتخاب فرکانس مناسب بستگی به هدف تست دارد. برای عیوب سطحی از محدوده ی 100 کیلوهرتز تا چند مگاهرتز و برای عیوب زیرسطحی از فرکانس های پایین تر (چند کیلوهرتز) استفاده می شود. کنترل دقیق این پارامتر، دقت و حساسیت سیستم را تضمین می کند.

اجزای اصلی سیستم تست جریان گردابی

برای اجرای دقیق تست جریان گردابی، از مجموعه ای از تجهیزات تخصصی استفاده می شود که هر یک نقش خاصی در فرآیند اندازه گیری دارند. این تجهیزات معمولاً شامل کویل یا سنسور جریان گردابی، دستگاه اندازه گیری، مدار آنالیز سیگنال، و نرم افزار نمایش داده ها هستند. کارایی هر سیستم به هماهنگی میان این اجزا و کیفیت کالیبراسیون آن بستگی دارد.

کویل یا سنسور جریان گردابی

کویل یا سنسور، بخش اصلی سیستم است که میدان مغناطیسی اولیه را تولید می کند و سیگنال برگشتی را دریافت می نماید. طراحی کویل بر اساس نوع تست متفاوت است؛ برای سطوح تخت از کویل های تک عنصره، برای سوراخ ها از پروب های تفاضلی و برای لوله ها از سنسورهای حلقوی استفاده می شود. قطر، تعداد دور و جنس سیم در پاسخ دهی و حساسیت نقش تعیین کننده دارد.

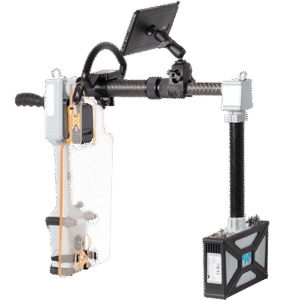

در تست های دقیق، از کویل های کوچک با فرکانس بالا استفاده می شود تا ترک های سطحی چند ده میکرونی نیز شناسایی شوند. در فناوری های جدید، کویل های آرایه ای (Eddy Current Array) توسعه یافته اند که شامل مجموعه ای از سنسورهای کوچک با چینش منظم هستند.

این نوع سنسور قادر است در یک اسکن، سطح وسیعی را پوشش دهد و تصویری دوبعدی از وضعیت سطح ارائه دهد. استفاده از این فناوری زمان بازرسی را تا چندین برابر کاهش داده است.

دستگاه اندازه گیری و تحلیل سیگنال

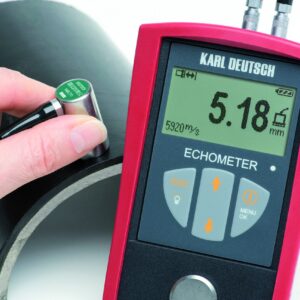

دستگاه اندازه گیری مغز سیستم جریان گردابی است. این دستگاه وظیفه ی تأمین جریان تحریک، دریافت سیگنال برگشتی، تقویت، فیلتر و نمایش داده ها را بر عهده دارد. در نسل های قدیمی، این کار به صورت آنالوگ انجام می شد، اما امروز دستگاه های دیجیتال با توان پردازشی بالا جایگزین شده اند. نرم افزار داخلی دستگاه با تحلیل دامنه، فاز و طیف فرکانسی، نوع عیب را به صورت خودکار طبقه بندی می کند.

بسیاری از مدل ها دارای نمایشگر رنگی و قابلیت ذخیره داده ها برای تحلیل های بعدی هستند. در سیستم های مدرن، داده ها به رایانه منتقل شده و از طریق الگوریتم های هوش مصنوعی یا یادگیری ماشین تحلیل می شوند.

این فناوری امکان تشخیص خودکار عیوب و کاهش وابستگی به تجربه ی اپراتور را فراهم کرده است. در صنایع هوافضا و انرژی که استانداردهای بازرسی بسیار سخت گیرانه هستند، این دستگاه ها نقش اساسی در کنترل کیفیت ایفا می کنند.

کاربردهای صنعتی روش جریان گردابی

تست جریان گردابی یکی از پرکاربردترین روش های آزمون غیرمخرب در صنایع مختلف است که امکان شناسایی عیوب و سنجش ویژگی های فیزیکی مواد رسانا را بدون نیاز به برش یا آسیب فراهم می کند. این روش به دلیل سرعت بالا، قابلیت تکرارپذیری و حساسیت زیاد، به عنوان یکی از استانداردهای اصلی در کنترل کیفیت محصولات فلزی شناخته می شود.

از خطوط لوله و قطعات هواپیما گرفته تا تجهیزات نیروگاهی و بدنه خودرو، همه جا از این روش برای اطمینان از سلامت مواد استفاده می شود. در ادامه به مهم ترین کاربردهای صنعتی این فناوری می پردازیم.

تست ترک و خوردگی در قطعات فلزی

شایع ترین کاربرد تست جریان گردابی، تشخیص ترک و خوردگی در قطعات فلزی است. در صنایع هوافضا، وجود ترک های سطحی حتی در حد چند میکرون می تواند منجر به شکست فاجعه بار شود؛ به همین دلیل، این روش برای بازرسی دوره ای بدنه هواپیما، بال ها و قطعات موتور به طور گسترده استفاده می شود. در خطوط انتقال نفت و گاز نیز بازرسی لوله ها برای شناسایی خوردگی داخلی یا خارجی از طریق این روش انجام می شود.

در فرآیند بازرسی، سنسور جریان گردابی روی سطح قطعه حرکت داده می شود و هرگونه تغییر در میدان مغناطیسی، نشانه ای از وجود ترک یا کاهش ضخامت است. با استفاده از تحلیل های نرم افزاری، می توان شدت خوردگی و عمق ترک را به صورت کمی تخمین زد. استفاده از کویل های آرایه ای موجب می شود با یک بار اسکن، سطح وسیعی از قطعه مورد ارزیابی قرار گیرد.

اندازه گیری ضخامت پوشش ها

از دیگر کاربرد تست جریان گردابی، اندازه گیری ضخامت لایه های پوششی مانند رنگ، لعاب، روکش کروم یا آلومینیوم بر روی فلزات است. این کار برای کنترل کیفیت در صنایع خودروسازی، الکترونیک و ساخت تجهیزات خانگی ضروری است.

روش جریان گردابی در این کاربرد با القای میدان در زیر لایه پوشش و تحلیل تغییرات سیگنال، ضخامت را محاسبه می کند.

برتری این روش در آن است که می تواند بدون تماس مستقیم و با دقتی در حد چند میکرون، ضخامت لایه را اندازه بگیرد. در کارخانه های رنگ آمیزی قطعات فلزی، از این فناوری برای تنظیم یکنواختی ضخامت رنگ در خطوط تولید استفاده می شود. همچنین در صنایع هوایی برای کنترل پوشش ضدخوردگی روی آلیاژهای آلومینیومی کاربرد فراوان دارد.

بررسی رسانایی و شناسایی آلیاژ

تست جریان گردابی علاوه بر تشخیص عیوب، در سنجش رسانایی الکتریکی و شناسایی نوع آلیاژ نیز به کار می رود. رسانایی فلز به ترکیب شیمیایی و ساختار کریستالی آن وابسته است و با تغییر در میزان عناصر آلیاژی مانند مس، نیکل یا منگنز، مقدار آن تغییر می کند. در تست جریان گردابی، تغییر در رسانایی موجب تغییر فاز سیگنال برگشتی می شود و از روی آن می توان نوع آلیاژ را تشخیص داد.

این قابلیت در صنایع هوافضا برای کنترل کیفیت آلومینیوم های سری 2000 و 7000 بسیار مهم است، زیرا تفاوت جزئی در درصد عناصر می تواند خواص مکانیکی قطعه را تغییر دهد. همچنین در کارخانه های تولید سیم و کابل، برای کنترل رسانایی و خلوص مس از این روش استفاده می شود.

مزایا و محدودیت های تست جریان گردابی

روش جریان گردابی به دلیل ویژگی های منحصر به فرد خود، در بسیاری از کاربردهای صنعتی جایگزین روش های سنتی شده است. از مهم ترین مزایای آن می توان به سرعت بالا، دقت زیاد، عدم نیاز به تماس مستقیم با قطعه، و امکان بازرسی از طریق پوشش های نازک اشاره کرد. این روش می تواند ترک های سطحی بسیار ریز را شناسایی کند و برای قطعاتی با اشکال پیچیده نیز قابل استفاده است.

علاوه بر این، سیستم های مدرن قابلیت ثبت داده ها، مقایسه با استانداردهای مرجع و تحلیل آماری را دارند که موجب افزایش اعتمادپذیری نتایج می شود.

با این حال، این روش محدودیت هایی نیز دارد. مهم ترین آن محدود بودن استفاده به مواد رسانای الکتریکی است؛ در نتیجه برای مواد غیرفلزی مانند پلاستیک، شیشه یا سرامیک کاربرد ندارد. همچنین عمق نفوذ سیگنال محدود است و برای تشخیص عیوب در عمق زیاد باید از فرکانس پایین تر استفاده شود که در نتیجه دقت کاهش می یابد.

دیگر محدودیت تست جریان گردابی نیاز به کالیبراسیون دقیق و اپراتور ماهر است. کوچک ترین خطا در فاصله گذاری یا تنظیم فرکانس می تواند باعث تفسیر اشتباه نتایج شود.همچنین گاهی وجود نویز در تست جریان گردابی ممکن است کارشناسان را دل آزرده سازد. با این وجود، در مقایسه با بسیاری از روش های غیرمخرب دیگر، همچنان یکی از مطمئن ترین روش ها برای کنترل کیفیت محسوب می شود.

مقایسه تست جریان گردابی با سایر روش های غیرمخرب

برای درک بهتر جایگاه روش جریان گردابی در میان تکنیک های آزمون غیرمخرب، لازم است آن را با روش های متداول دیگر مقایسه کنیم. هر روش ویژگی ها، مزایا و محدودیت های خاص خود را دارد و انتخاب آن به نوع ماده، ضخامت قطعه و نوع عیوب مورد انتظار بستگی دارد.

تفاوت با تست التراسونیک

تست عیب یاب التراسونیک بر پایه انتشار امواج صوتی با فرکانس بالا درون ماده و تحلیل بازتاب آن ها عمل می کند، در حالی که تست جریان گردابی از اصل القای الکترومغناطیسی استفاده می کند. در التراسونیک، عیوب زیرسطحی با دقت بالا قابل شناسایی اند، اما ترک های سطحی بسیار ریز ممکن است شناسایی نشوند.

برعکس، تست جریان گردابی نسبت به عیوب سطحی بسیار حساس است و می تواند تغییرات در ضخامت یا ترک های مویی را به خوبی تشخیص دهد.

از طرف دیگر، التراسونیک برای مواد غیررسانا مانند پلاستیک یا سرامیک نیز قابل استفاده است، اما روش جریان گردابی صرفاً برای فلزات کاربرد دارد. مزیت جریان گردابی در سرعت بیشتر و عدم نیاز به ماده واسطه (کوپلنت) است. در صنایع تولید انبوه که بازرسی سریع ضروری است، روش جریان گردابی کارآمدتر عمل می کند.

تفاوت با تست ذرات مغناطیسی

تست ذرات مغناطیسی (MT) برای شناسایی عیوب سطحی و زیرسطحی در مواد فرومغناطیس مانند فولاد به کار می رود. این روش نیازمند اعمال میدان مغناطیسی قوی و استفاده از ذرات آهن است که در محل عیب تجمع می کنند و آن را قابل مشاهده می سازند. در مقابل، تست جریان گردابی بدون نیاز به استفاده از ذرات یا میدان قوی، با تحلیل سیگنال القایی عیب را شناسایی می کند.

برتری اصلی روش جریان گردابی نسبت به ذرات مغناطیسی در تمیزی فرآیند و سرعت انجام تست است. همچنین می تواند برای آلیاژهای غیرمغناطیسی مانند آلومینیوم و مس نیز استفاده شود، در حالی که روش ذرات مغناطیسی محدود به مواد آهنی است. با این حال، MT برای تشخیص عیوب بسیار نزدیک به سطح در قطعات ضخیم تر همچنان کارایی بالایی دارد.

تفاوت با تست رادیوگرافی

تست رادیوگرافی بر پایه تابش پرتوهای ایکس یا گاما به درون ماده و ثبت تصویر بر روی فیلم یا آشکارساز دیجیتال انجام می شود. این روش برای بررسی ساختار داخلی و تشخیص تخلخل ها، حفره ها یا عیوب حجمی بسیار مؤثر است. اما نسبت به ترک های سطحی حساسیت کمتری دارد و نیازمند تجهیزات گران قیمت و محیط ایمن در برابر تشعشع است.

در مقابل، تست جریان گردابی بدون نیاز به پرتو، خطرات زیست محیطی ندارد و به صورت پرتابل قابل استفاده است. برای کنترل کیفیت سریع در خطوط تولید، روش جریان گردابی گزینه ای ایمن تر و اقتصادی تر محسوب می شود. در حالی که رادیوگرافی بیشتر برای قطعات بحرانی یا ضخیم مانند جوش های لوله های فشار قوی به کار می رود، جریان گردابی در تست قطعات سبک، نازک و رسانا عملکرد بهتری دارد.

سخن پایانی

تست جریان گردابی با تکیه بر اصول فیزیکی دقیق و فناوری های نوین، به یکی از ابزارهای اصلی کنترل کیفیت در صنایع مدرن تبدیل شده است. این روش به دلیل دقت بالا، سرعت تست، قابلیت شناسایی عیوب سطحی و نیمه سطحی و امکان اجرای اتوماتیک، جایگاه ویژه ای در میان تکنیک های غیرمخرب یافته است.

هرچند محدودیت هایی مانند وابستگی به رسانایی ماده و عمق نفوذ محدود وجود دارد، اما با پیشرفت پردازش دیجیتال و الگوریتم های یادگیری ماشین، این روش به سمت بازرسی هوشمند و خودکار در حرکت است. آینده ی آزمون های غیرمخرب بدون تردید در گرو توسعه دقیق تر فناوری هایی مانند جریان گردابی خواهد بود که دقت، سرعت و ایمنی را همزمان ارائه می دهند.

سوالات متداول کاربرد تست جریان گردابی

- آیا تست جریان گردابی یا ادی کارنت برای تمام فلزات کاربرد دارد؟

بله، این روش برای تمام مواد رسانا مانند آلومینیوم، مس، فولاد ضدزنگ، تیتانیوم و حتی آلیاژهای خاص قابل استفاده است. تنها رسانایی الکتریکی ماده باید به حدی باشد که جریان های القایی در آن شکل گیرد. - آیا تست جریان گردابی می تواند ضخامت پوشش رنگ را اندازه بگیرد؟

بله، این یکی از کاربردهای مهم آن است. دستگاه جریان گردابی می تواند ضخامت رنگ یا روکش را تا دقت چند میکرون اندازه گیری کند، بدون اینکه نیازی به تماس مستقیم با سطح داشته باشد. - دقت تست جریان گردابی در مقایسه با التراسونیک چقدر است؟

دقت آن در تشخیص عیوب سطحی و تغییرات جزئی در رسانایی بسیار بالاست، اما در تشخیص عیوب عمیق تر از التراسونیک ضعیف تر عمل می کند. در نتیجه، انتخاب بین این دو روش باید بر اساس نوع قطعه و عمق مورد نظر انجام شود.

یک پاسخ

ادی کارنت همون تست جریان گردابیه؟