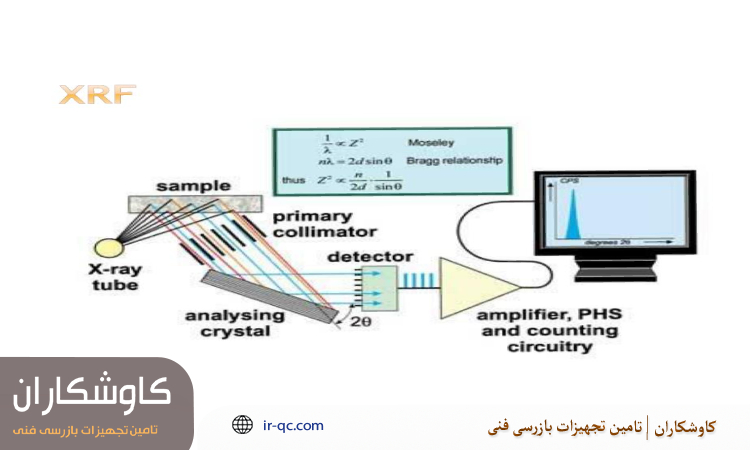

در دنیای تحلیل مواد و کنترل کیفی، دستگاه XRF (X-Ray Fluorescence) یکی از ابزارهای حیاتی برای شناسایی و اندازه گیری عناصر شیمیایی در نمونه های مختلف است. این فناوری به دلیل سرعت بالا، دقت مناسب و قابلیت تحلیل بدون تخریب نمونه، در صنایع متعددی از جمله متالورژی، سیمان، معدن، نفت و پتروشیمی، بازیافت فلزات، داروسازی و حتی جواهرسازی به کار می رود.

با این حال، دقت نتایج حاصل از دستگاه XRF به طور مستقیم به وضعیت کالیبراسیون آن وابسته است. بدون تنظیم صحیح، مقادیر اندازه گیری شده ممکن است با خطای قابل توجهی همراه باشند که می تواند منجر به تصمیم گیری های اشتباه در تولید یا کنترل کیفیت شود. از این رو، آموزش کالیبراسیون دستگاه xrf نه تنها برای کاربران تازه کار بلکه برای متخصصان با تجربه نیز اهمیت زیادی دارد.

در این مقاله، گام به گام آموزش کالیبراسیون دستگاه xrf، از آماده سازی نمونه تا بررسی دقت نهایی نتایج را توضیح خواهیم داد و سپس نکات تخصصی برای افزایش دقت اندازه گیری را بررسی می کنیم.

فهرست مطلب

Toggleمراحل کالیبراسیون دستگاه XRF

کالیبراسیون در واقع فرایندی است که در آن دستگاه آنالیز فلز XRF با استفاده از نمونه های استاندارد دارای ترکیب شیمیایی معلوم تنظیم می شود تا نتایج حاصل با مقادیر واقعی هماهنگ گردد. این کار باعث می شود دستگاه بتواند اثرات عواملی مانند تغییر دما، فشار، شرایط محیطی و فرسودگی قطعات را جبران کند.

کالیبراسیون دستگاه آنالیز فلز XRF یک فرآیند سیستماتیک و علمی است که باید با دقت و در شرایط کنترل شده انجام شود. هدف این کار ایجاد یک رابطه ریاضی بین شدت پرتو فلورسانس و غلظت عنصر مورد نظر در نمونه است. اجرای صحیح این مراحل تضمین می کند که دستگاه بتواند نتایج دقیق، تکرارپذیر و قابل اعتماد ارائه دهد. در ادامه، مراحل اصلی این فرآیند را به ترتیب مرور می کنیم.

آماده سازی نمونه استاندارد

نخستین و شاید مهم ترین گام در آموزش کالیبراسیون دستگاه xrf، آماده سازی صحیح نمونه های استاندارد است. این نمونه ها باید از موادی تشکیل شده باشند که ترکیب شیمیایی آن ها با دقت بالا توسط مراجع معتبر اندازه گیری و ثبت شده است. انتخاب نمونه ی استاندارد اشتباه، کل فرآیند کالیبراسیون را بی اعتبار می کند.

در آماده سازی، باید چند نکته مهم رعایت شود. نمونه ها باید از نظر ترکیب شیمیایی طیف وسیعی از مقادیر ممکن را پوشش دهند تا دستگاه بتواند منحنی کالیبراسیون دقیقی بسازد. برای مثال، اگر هدف اندازه گیری مقدار آهن در آلیاژهاست، باید چند نمونه با درصدهای مختلف آهن (مثلاً ۵٪ تا ۹۵٪) تهیه شود.

همچنین، سطح نمونه باید کاملاً صاف، بدون آلودگی و همگن باشد. وجود ذرات غبار یا چربی روی سطح باعث جذب ناهمگون پرتوهای X می شود و دقت اندازه گیری را کاهش می دهد. در آزمایش های دقیق تر، نمونه ها به صورت پودر یکنواخت تهیه و در قالب های مخصوص فشرده می شوند تا تکرارپذیری افزایش یابد.

در محیط های صنعتی، نمونه های مرجع معمولاً توسط شرکت های معتبر (مانند NIST، BAS یا MBH) ارائه می شوند. این نمونه ها همراه با گواهی آنالیز شیمیایی رسمی عرضه می شوند که دقت آن ها را تضمین می کند.

تنظیم پارامترهای اولیه دستگاه XRF

پس از آماده سازی نمونه های استاندارد، باید دستگاه XRF برای انجام کالیبراسیون آماده شود. این مرحله شامل تنظیم دقیق پارامترهایی است که بر رفتار پرتوهای X و نتایج نهایی تأثیر می گذارند. در این مرحله، اپراتور نقش کلیدی دارد، زیرا هرگونه خطای تنظیمی می تواند باعث جابجایی منحنی کالیبراسیون و کاهش دقت شود.

یکی از مهم ترین تنظیمات، انتخاب نوع فیلتر و ولتاژ لوله X-Ray است. این دو پارامتر تعیین می کنند که پرتوهای X با چه انرژی ای به نمونه تابیده شوند و کدام عناصر در محدوده ی اندازه گیری قرار گیرند. برای نمونه های سبک (مانند آلومینیوم یا سیلیکون)، انرژی پایین و برای عناصر سنگین تر (مانند سرب یا نیکل)، انرژی بالاتری نیاز است.

علاوه بر آن، زمان تابش (Measurement Time) باید متناسب با نوع ماده و سطح حساسیت مورد نیاز تعیین شود. زمان کوتاه تر، سرعت را افزایش می دهد ولی ممکن است دقت را کاهش دهد. در مقابل، زمان طولانی تر باعث افزایش نسبت سیگنال به نویز و دقت بیشتر می شود.

دمای کاری دستگاه باید تا حد امکان پایدار باشد . محیط هیچ گونه رطوبت و یا گرد و غباری نداشته باشد. دمای نامتعادل می تواند بر عملکرد آشکارساز (Detector) و شدت فلورسانس تأثیر بگذارد.

اجرای کالیبراسیون نرم افزاری دستگاه XRF

در این مرحله، نرم افزار دستگاه نقش اصلی را بر عهده دارد. بیشتر دستگاه های مدرن XRF مجهز به نرم افزارهای هوشمند هستند که فرآیند کالیبراسیون را به صورت خودکار هدایت می کنند. با قرار دادن هر نمونه ی استاندارد در محل نمونه گیر، دستگاه شدت پرتو بازتابی را اندازه گیری کرده و آن را با مقدار واقعی غلظت عنصر مقایسه می کند.

نتایج این مقایسه در قالب نقاط داده (Data Points) در نرم افزار ثبت شده و سپس برای هر عنصر، منحنی یا معادله ی کالیبراسیون ایجاد می شود. این منحنی رابطه ی ریاضی بین شدت پرتو فلورسانس و غلظت عنصر است. در سیستم های پیشرفته تر، از روش های آماری مانند Regression Analysis برای بهینه سازی منحنی و حذف داده های پرت استفاده می شود.

در فرآیند آموزش کالیبراسیون دستگاه xrf باید یاد بگیرید که برای هر نوع ماده (مثلاً فولاد، آلومینیوم، خاک یا سیمان)، کالیبراسیون جداگانه ای تعریف شود. این کار باعث می شود دستگاه در آینده بتواند ترکیبات مشابه را با دقت بالاتر تحلیل کند.

بررسی دقت و صحت

پس از پایان کالیبراسیون نرم افزاری، لازم است صحت منحنی های ایجادشده بررسی شود. برای این کار، چند نمونه ی جدید که در فرآیند کالیبراسیون استفاده نشده اند، مورد آزمایش قرار می گیرند و نتایج آن ها با مقادیر واقعی مقایسه می شود.

اگر اختلاف بین مقدار اندازه گیری شده و مقدار واقعی در محدوده ی قابل قبول (معمولاً ±۲٪) باشد، کالیبراسیون معتبر تلقی می شود. در غیر این صورت، باید منحنی کالیبراسیون مجدداً تنظیم یا نمونه های مرجع بازبینی شوند.

در آزمایشگاه های حرفه ای، این مرحله با استفاده از تحلیل آماری انجام می شود تا شاخص هایی مانند خطای استاندارد (Standard Error) و ضریب همبستگی (R²) بررسی شوند. این شاخص ها نشان می دهند که مدل کالیبراسیون تا چه اندازه با داده های واقعی همخوانی دارد.

نگهداری و بازبینی دوره ای

حتی پس از انجام کامل کالیبراسیون، لازم است دستگاه به طور منظم بازبینی شود. با گذشت زمان، فرسودگی قطعات، تغییر در دمای محیط یا آلودگی در مسیر پرتو می تواند دقت دستگاه را کاهش دهد.

در آموزش کالیبراسیون دستگاه xrf همیشه توصیه می شود که حداقل ماهی یک بار دستگاه با نمونه های مرجع بررسی شود. اگر انحرافی مشاهده شد، باید کالیبراسیون مجدداً انجام شود. همچنین تمیز نگه داشتن پنجره ی آشکارساز و اطمینان از سالم بودن فیلترها و کولیماتورها نقش مهمی در حفظ دقت اندازه گیری دارد.

نکات کلیدی برای افزایش دقت اندازه گیری با XRF

افزایش دقت در اندازه گیری های XRF تنها به کالیبراسیون وابسته نیست، بلکه به مجموعه ای از عوامل محیطی، فنی و انسانی مرتبط است. رعایت چند نکته ی تخصصی می تواند دقت تحلیل ها را به شکل چشمگیری افزایش دهد. اولین عامل مهم، پایداری دمای محیط است. تغییرات ناگهانی دما باعث نوسان در شدت پرتوهای X می شود. بهتر است دستگاه در محیطی با دمای ثابت و تهویه ی مناسب نصب شود.

عامل دوم، کیفیت سطح نمونه است. نمونه هایی با سطح ناهموار یا آلوده، پرتو را به طور غیر یکنواخت منعکس می کنند. بنابراین قبل از هر تحلیل، سطح نمونه باید صیقلی و تمیز شود. عامل سوم، استفاده از زمان تابش کافی است. هرچه مدت تابش بیشتر باشد، نسبت سیگنال به نویز افزایش یافته و داده ها دقیق تر خواهند بود. البته باید بین سرعت کار و دقت تعادل برقرار شود.

چهارمین عامل، کنترل رطوبت و گردوغبار در اطراف دستگاه است. حتی ذرات ریز می توانند شدت پرتو را کاهش داده و موجب خطا در نتایج شوند. در نهایت، آموزش مستمر اپراتور از اهمیت ویژه ای برخوردار است. حتی بهترین دستگاه ها در دست افراد آموزش ندیده نمی توانند نتایج دقیقی تولید کنند. دانستن اصول پایه ای آموزش کالیبراسیون دستگاه xrf ، شناخت رفتار پرتوها و آشنایی با تنظیمات نرم افزار، شرط لازم برای انجام تحلیل های دقیق و قابل اعتماد است.

سخن پایانی

کالیبراسیون دقیق و منظم دستگاه XRF، ستون فقرات هر برنامه ی کنترل کیفیت و آنالیز شیمیایی دقیق است. بدون آن، نتایج اندازه گیری ممکن است نادرست یا غیرقابل تکرار باشند. انجام صحیح مراحل آماده سازی نمونه، تنظیم پارامترها، اجرای نرم افزار و بررسی صحت داده ها تضمین می کند که دستگاه در بالاترین سطح عملکرد خود باقی بماند.

در واقع، آموزش کالیبراسیون دستگاه xrf فراتر از یک دستورالعمل ساده است؛ ترکیبی از دانش علمی، تجربه عملی و دقت اجرایی است که در کنار هم تضمین کننده ی صحت نتایج خواهند بود. با رعایت اصول مطرح شده در این مقاله، می توان اطمینان داشت که هر اندازه گیری با دستگاه XRF بازتابی دقیق از واقعیت ترکیب شیمیایی نمونه است.

سوالات متداول آموزش کالیبراسیون دستگاه xrf

- هر چند وقت یک بار باید دستگاه XRF کالیبره شود؟

بسته به میزان استفاده، نوع دستگاه و شرایط محیطی، معمولاً توصیه می شود دستگاه حداقل ماهی یک بار یا پس از هر ۵۰۰ ساعت کار مورد بازبینی و کالیبراسیون قرار گیرد. - آیا می توان بدون نمونه مرجع دستگاه XRF را کالیبره کرد؟

خیر، کالیبراسیون بدون نمونه های استاندارد معتبر امکان پذیر نیست. نمونه های مرجع پایه اصلی تنظیم و اعتبارسنجی منحنی های کالیبراسیون هستند. - چه عواملی باعث کاهش دقت اندازه گیری XRF می شوند؟

عوامل متعددی مانند آلودگی سطح نمونه، انتخاب نادرست فیلتر، تغییرات دما، تابش ناکافی و فرسودگی آشکارساز می توانند دقت اندازه گیری را کاهش دهند.